Er werd navraag gedaan bij de databank van de Emissie-inventaris van de Vlaamse Regio (EIVR) naar de emissies en kwaliteit van lucht in de sector als geheel. Het aantal beschikbare bedrijven was echter te beperkt om een goed beeld te kunnen schetsen van de milieu-impact naar lucht toe van de sector als geheel.

VMM-AMO bepaalde in 2004 bij 39 bedrijven in de sector op een aantal schepstalen een groot aantal parameters.

VMM-AMO wijst bijna al deze bedrijven toe aan sector 28.5 (oppervlaktebehandeling); zoals eerder al gezegd is dit een eigen indeling van VMM-AMO gebaseerd op de aard van de afvalwaterveroorzakende processen en niet een indeling op basis van de klassieke indeling van bedrijven in sectoren. Er zijn ook slechts 2 bedrijven die indirect lozen op oppervlaktewater; onderzoek van de trends per sector of per lozingssituatie zoals hierboven gebeurde, is dus niet mogelijk.

- de jaarvrachten van bedrijven die metingen uitvoeren (zie 'Emissies naar water - Resultaten van bedrijven die metingen uitvoeren');

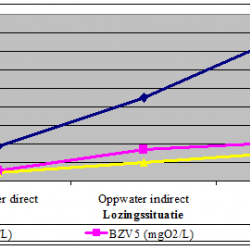

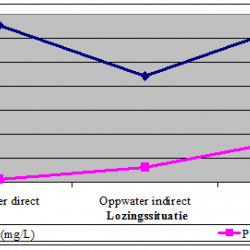

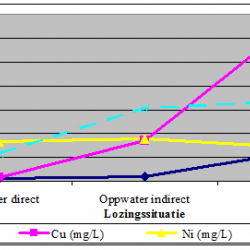

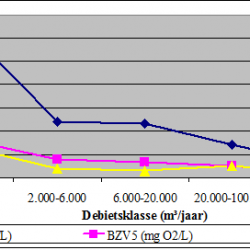

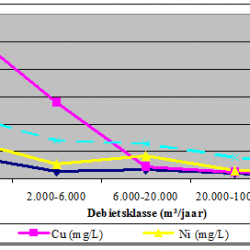

In dit deel worden de resultaten van de gemiddelde jaarconcentraties (2004) van het bedrijfsafvalwater van bedrijven die metingen uitvoeren, gegroepeerd volgens verschillende parameters:

- lozingssituatie;

- NACE-BEL code;

- debietsklasse.

In functie van één van bovenstaande parameters werd vervolgens nagegaan of er bepaalde trends, verbanden, etc. konden waargenomen worden m.b.t. de gemiddelde jaarconcentraties van het afvalwater van alle bedrijven die metingen uitvoeren.

Voor de bespreking van de emissies naar water zijn er verschillende gegevensbronnen van de VMM, Afdeling Meetnetten en Onderzoek (VMM-AMO) beschikbaar:

Hieronder wordt een overzicht gegeven van de impact van de sector als geheel op de volgende milieudomeinen:

- water;

- lucht;

- afval.

Met de sector als geheel wordt hier bedoeld alle bedrijven die aan oppervlaktebehandeling van metalen en kunststoffen doen.

Volledigheidshalve wordt vermeld dat oppervlaktebehandeling manueel kan worden uitgevoerd. Dit gebeurt o.a. bij kleinschalige toepassingen, bij toepassingen waarbij slechts een klein deel van het oppervlak moet behandeld worden, bij retoucheringen, bij toepassingen op zeer grote stukken die niet in een sproeitunnel of dompelinstallatie kunnen behandeld worden, bij bewerkingen of herstellingen van constructies of installaties bij derden.

De voornaamste manuele technieken die ook in productiebedrijven worden toegepast zijn:

Net als bij sproeitunnels beweegt het stuk zich continu en met een snelheid die voor de hele behandelingsreeks dezelfde is, door de baden.

Doorgaans wordt de sproeitunnel voor meerdere processtappen achter elkaar gebruikt. De stukken worden direct, of via een rek of frame, opgehangen aan een ketting of een lopende band systeem en continu van de ene proceszone naar de andere vervoerd. (Zie onderstaande figuur).

Figuur: Voorbeeld van een sproeitunnel

Deze variante wordt gebruikt voor kleine stukken die in massa geproduceerd worden (b.v. bevestigingsmateriaal, elektronische componentjes, ... ), die niet de neiging hebben om in elkaar vast te haken en die niet kunnen vervormen of beschadigd worden door tegen elkaar te wrijven. Trommels zijn doorgaans hexagonale of octagonale tonnen met veel gaten waardoor de vloeistof uit het procesbad kan dringen. Doorgaans is een lijn die uitgerust is voor trommels ook in staat om grotere stukken of stukken op een rek te behandelen.