Thermisch reinigen

Thermisch reinigen omvat bewerkingen met als hoofddoel het door opwarming verwijderen van in hoofdzaak organische verontreiniging of deklagen.

Belangrijke toepassingen zijn:

- ontlakken, waarbij laklagen van hulpstukken van lakcabines enerzijds of van te herlakken stukken anderzijds worden verwijderd; zie BBT Metaalbewerking voor verdere bespreking en voor vergelijking met andere ontlakkingstechnieken;

- verwijderen van kunststoffen vnl. bij het reinigen van onderdelen van verwerkingsapparatuur voor kunststoffen, productie van kunstvezels, etc;

- verwijderen van vuil, roet en olie van onderdelen van motoren, machines, pompen, … voorafgaand aan herstellingswerken, hernieuwen van hardingslagen of coatings enzovoort; verwijderen van aangekoekt organisch vuil van metalen filtermateriaal en filterbehuizingen, etc;

- verwijderen van aangekoekt vet, roet en andere organische neerslaglagen uit warmtewisselaars, bakvormen uit de voedingsindustrie, etc;

- verwijderen van rubber, bv. afgesleten rubberlagen, voorafgaand aan het herrubberen o.a. bij rupsvoertuigen.

Procesbeschrijving

Inleiding

Er zijn twee technieken beschikbaar:

- pyrolyse-oven;

- wervelbed.

Hierbij kan een verder onderscheid gemaakt worden naar grootte van de installatie:

- klein (bedrijven die af en toe bepaalde stukken dienen te reinigen); het volume van de reinigingsruimte is van de orde van enkele 100 l en het thermisch vermogen van de orde van enkel tientallen kW;

- tot zeer groot (bv. bedrijven die in opdracht van andere bedrijven werkstukken thermisch reinigen); het volume is dan van de orde van enkele m³ en het thermisch volume van de orde van 0,1 – 1 MW.

Het afbranden met open vlam wordt nauwelijks nog toegepast, omwille van de nadelen op vlak van milieu, veiligheid en gezondheid, omwille van de risico’s op vervorming en beschadiging van de behandelde stukken en omwille van het sterk arbeidsintensief karakter.

Bij thermische reiniging worden de stukken gelijkmatig opgewarmd tot ca. 400°C. Bij veel metalen stukken treden dan geen vervormingen op noch wijzigingen in de kristalstructuur. Dit is echter geen algemene regel. Bij sommige materialen en stukken kan er ook bij die temperaturen al sprake zijn van vervorming, achteruitgang van de kwaliteit van metallische deklagen of hardingslagen, enzovoort.

Te verwijderen verontreinigingen:

Volgende verontreinigingen dienen soms thermisch verwijderd te worden: kunststoffen, rubbers, verven of lakken, roet, aangekoekte resten van voedingswater na bv. bakproces, ....

Organische vervuiling met een belangrijke fractie aan chlorides of fluorides, wordt in principe nooit thermisch gereinigd omwille van het risico op vorming van zure dampen waardoor de installatie ernstig beschadigd kan worden (zie ook Beschikbare milieuvriendelijke technieken - Thermisch reinigen) of wordt enkel thermisch gereinigd in een speciaal hiervoor ontworpen installatie.

Pyrolyse-oven

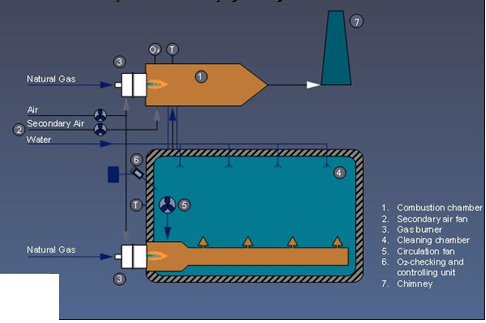

Bij thermische reiniging in een pyrolyse-oven (zie onderstaande figuur: Thermoclean, 2006) worden de voorwerpen met een grotendeels organische vervuiling in een oven verhit tot ca. 400 °C, zonder of met een beperkte luchttoevoer. Daardoor ontbindt deze vervuiling. Indien geen lucht of zuurstof wordt toegevoegd is er sprake van zuivere pyrolyse. Er worden evenwel betere resultaten verkregen wanneer een beperkte hoeveelheid lucht wordt toegelaten (partiële verbranding). De daarbij gevormde gassen zijn rijk aan VOS en CO en worden naar een verbrander (800 °C) geleid, waarin als verbrandingsgassen hoofdzakelijk koolzuurgas en waterdamp ontstaan.

Figuur: Principeschema van een pyrolyse-oven met naverbrander

De verbrandingswarmte kan dienen om de ovenverwarming door middel van gas geheel of gedeeltelijk te vervangen. Nadat het proces gestart is, is het dan zelfverzorgend. Dit hangt af van de hoeveelheid te reinigen materiaal die men ter beschikking en van de aard en hoeveelheid organisch materiaal op deze stukken.

Bij pyrolyse gevolgd door katalytische verbranding worden de voorwerpen op soortgelijke wijze als hierboven beschreven in een oven verhit. De gevormde gassen worden echter bij een lage temperatuur katalytisch verbrand. Hierdoor is in de verbrander een vulling nodig van poreus materiaal, waarop de katalysator is aangebracht. De naverbrandingsreactie vindt dan al plaats bij ca. 400 °C en niet, zoals in eerste geval, bij 800 °C. Gebruik van katalytische verbranding is eventueel interessant indien de gevormde pyrolysegassen niet volstaan om de nodige warmte te leveren om het pyrolyseproces op gang te houden. Katalytische naverbranding is echter niet bruikbaar indien het risico bestaat dat de katalysator versneld veroudert of vergiftigt (komt o.a. voor bij sommige pigmenten in lak, bij verzinkt materiaal); tevens kan een voorafgaande ontstoffing bij hoge temperatuur nodig zijn.

Wervelbed

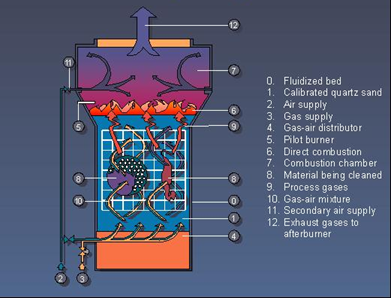

Bij thermische reiniging in een wervelbed worden de stukken rechtstreeks of in geperforeerde manden geplaatst in een verhit wervelbed (zie onderstaande figuur: Thermoclean, 2006; Seghers-Keppel, 2006). Dit is een pakket nauwkeurig op korrelgrootte uitgezeefd kwartszand of korund dat doorstroomd wordt met hete gassen (lucht, rookgas, stoom). Er is een goede warmte-overdracht en bovendien wordt metaal schoongeschuurd door de bewegende korrels.

De ontstane gassen worden naverbrand en in een cycloon of stoffilter ontdaan van stof. Bij recente installaties worden de onvolledig verbrande gassen naverbrand in een nageschakelde naverbrander. De techniek om de gassen ongecontroleerd na te verbranden aan de bovenrand van het wervelbed is verouderd maar zou op oudere en kleine wervelbedinstallaties nog kunnen bestaan (Seghers-Keppel, 2005, Mitraco, 2006). Bij grootschalige installaties worden soms de hete, doorgeblazen gassen in verband met de warmte-economie, na filtratie gerecirculeerd.

Figuur: Principeschema van een grootschalige wervelbedoven

Het reinigen in wervelbed loopt veel sneller dan bij pyrolyse. Bij ontlakken bedragen de asresten typisch een tiende van het gewicht aan verwijderd materiaal.

Naast een thermische reiniging zorgt de schurende werking van het wervelbed ervoor dat ook anorganische vervuiling in sommige gevallen verwijderd kan worden.

Nareinigen

Na het thermisch reinigen zijn de behandelde stukken meestal bedekt met residu en stof. Dit wordt verwijderd door stralen, natstralen, beitsen, hogedruksproeien, droogijsstralen of een manuele behandeling (zie ook Beschikbare Milieuvriendelijke Technieken - Thermisch reinigen).

Milieuaspecten

Lucht

De afgassen van een wervelbedoven en van een pyrolyseoven kunnen naverbrand en indien nodig ontstoft worden. Dit is voornamelijk het geval bij grotere en recentere installaties. Bij kleinschalige (< ca. 2 m³) en oudere wervelbedinstallaties van voor 2000 of ouder) komt het voor dat de naverbranding in een minder gecontroleerde vorm gebeurt aan de rand van het wervelbed (Seghers-Keppel, 2005; Mitraco 2006). Dit uit zich in het af en toe uitvallen van deze vorm van naverbranding en in een iets lagere afbraakefficiëntie voor TOC bij normale werking (geen betrouwbare cijfers beschikbaar; in een afgas van typisch 100 – 1000 Nm³/h bij een kleinschalige installatie: een TOC-waarde van de orde van 50 – 200 mg/Nm³ in plaats van < 20 mg TOC/Nm³ zoals bij een goed werkende naverbrander).

Bij ontlakken, verwijderen van de meeste polymeren, verontreinigingen afkomstig van voedingsmiddelen, roet, … is de emissie beperkt tot TOC, CO (bij onvoldoende naverbranding), NOX (bij naverbranding bij te hoge temperatuur) en stof (bij onvoldoende ontstoffing).

Indien rubber, tussenproducten bij de productie van viscose, en andere S-houdende stoffen thermisch gereinigd worden, komt ook SO2 vrij.

Indien halogeenhoudende polymeren of verontreinigingen thermisch verwijderd worden, komen ook stoffen zoals HCl of HF vrij.

Afval

De hoeveelheid vast afval hangt in hoofdzaak af van de fractie anorganisch materiaal in het behandelde materiaal. Bij zuivere organische coatings (bv. roet, reinigen van bakplaten…) is dit zeer laag; bij rubber, lak of kunststoffen die anorganische pigmenten of additieven bevatten is dit een stuk hoger.

Energie

De techniek wordt in hoofdzaak ingezet voor stukken die met een relatief dikke laag organisch materiaal bedekt zijn. Deze levert een belangrijk deel van de energie (zie ook hoofdstuk Beschikbare Milieuvriendelijke Technieken - Thermisch reinigen).