Brandstoftypes

Vaste brandstoffen

Voor de verbranding van vaste brandstoffen, zoals kolen, turf, biomassa,… kunnen verschillende installaties onderscheiden worden. Binnen de in deze studie beschouwde vermogens, is het voornamelijk biomassa dat als vaste brandstof gebruikt wordt. Verbranding van biomassa valt echter buiten de scope van deze studie. Nieuwe installaties op kolen zijn eerder uitzonderlijk.

Een vaak toegepaste techniek voor de verbranding van grove brandstoffen (bv. stukkool, houtachtige grove biomassa) is die van roosterverbranding. Hierbij kunnen we twee typen onderscheiden, namelijk verbranding op een vast of een bewegend rooster. Om volledige verbranding te verkrijgen, is het belangrijk dat de brandstof homogeen over het rooster verdeeld wordt. De primaire lucht, nodig om de verbranding te voeden, wordt van onderaf door het rooster en de brandstof geblazen. Secundaire (en soms tertiaire) verbrandingslucht is bedoeld voor de verbranding van de ontwijkende gassen boven het rooster. Om de temperatuur van de roosters te beperken, kan gekozen worden voor luchtgekoelde of watergekoelde roosters. Stukgrootte van de brandstof is hier ook van belang: zijn de stukken te klein, dan vallen ze onverbrand door het rooster; zijn de stukken te groot, dan zal volledige verbranding moeilijker te bereiken zijn.

De voeding van de installatie kan manueel of automatisch gebeuren. Meestal vindt men manuele voeding enkel terug bij de kleinere vermogens (< 1 MWth) (Kubica, et al., 2007). Het gebruik van manueel gevoede installaties neemt echter af. Automatische voeding garandeert doorgaans immers een betere controle van de verbrandingsprocessen, waardoor emissies beperkt worden. Daarnaast is er bij automatische voeding ook geen permanente aanwezigheid van een operator nodig.

De meest gebruikte systemen voor de verbranding van vaste brandstoffen op roosters worden hieronder besproken.

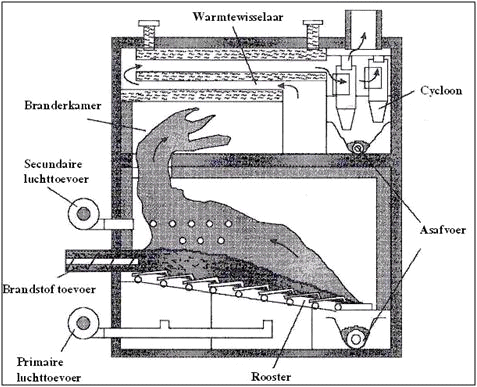

- In een trappenrooster wordt de brandstof via een trechter op een bewegend trappenrooster gebracht. Door de beweging van het trappenrooster wordt de brandstof omgewoeld en getransporteerd. De brandstof doorloopt hierdoor achtereenvolgens verschillende fasen: drogen, pyrolyseren, vergassen en ten slotte verbranden. Primaire lucht wordt onderaan het rooster toegevoegd, secundaire lucht wordt boven de vlammen ingeblazen.

Figuur : Voorbeeld van een trappenrooster (schuin rooster) (BTG, 2005)

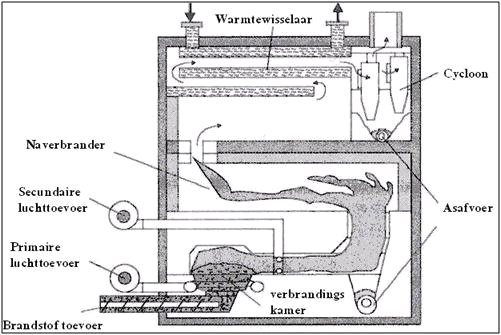

- Bij een onderschroefstoker wordt de brandstof via een schroef onderaan in de vuurhaard gebracht. Primaire lucht wordt door de vaste roosters rond de vuurhaard aangebracht. De brandstof wordt langzaamaan opgestuwd: de langs onder aangevoerde brandstof warmt traag op, terwijl aan de oppervlakte van het brandstofbed de temperatuur stijgt zodat er vergassing optreedt. De gevormde gassen mengen zich met de lucht en ontsteken door de hoge temperatuur. Toevoeging van secundaire lucht boven het brandstofbed verbetert de volledige verbranding.

Figuur : Onderschroefsysteem (BTG, 2005)

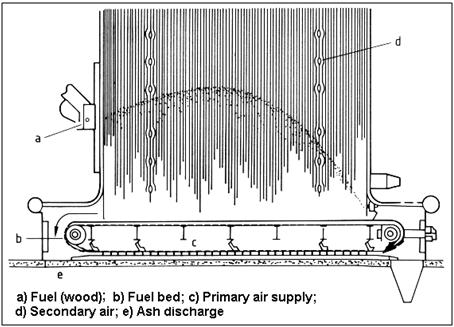

- In een spreader stoker wordt de brandstof vanuit een spreader in de wand, vaak een soort rad, op het rooster “gegooid”. De grootte van de brandstofdeeltjes bepaalt hoe ver elk deeltje zal vliegen voor het op het rooster valt: grotere deeltjes vallen verder dan de kleine. Hierdoor ontstaat een vrij uniforme verdeling van de brandstof op het rooster, dat naar de voeding toe beweegt. De heel fijne deeltjes verbranden in de vlucht. Primaire lucht wordt onderaan het rooster ingeblazen, doorheen de brandstof. Secundaire lucht wordt in de verbrandingszone geblazen. In tegenstelling tot bv. een trappenrooster, kunnen bij dit type verbranding geen verschillende zones onderscheiden worden. De verbranding gebeurt vrij gelijkmatig op het rooster.

Figuur : Spreader stoker (EIPPC, 2006)

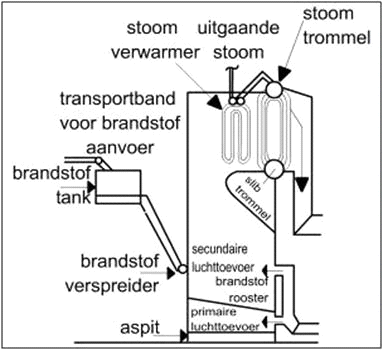

- Bij inblaassystemen wordt de brandstof bovenin de verbrandingskamer ingebracht. Brandstof wordt samen met een nauwkeurig berekende luchthoeveelheid pneumatisch in de vuurhaard gebracht. De grotere brandstofdeeltjes vallen op het rooster en branden daar verder uit. Fijnere deeltjes verbranden al tijdens de val naar het rooster. Vervolgens wordt secundaire lucht toegevoerd om volledige verbranding mogelijk te maken.

Figuur : Inblaassysteem (BTG, 2005)

Voor fijnere brandstoffen wordt wervelbedverbranding (FBC: fluidized bed combustion) veelvuldig toegepast. De brandstofdeeltjes zijn hier een stuk kleiner dan bij roosterovens (diameter < 6mm). In de verbrandingskamer van een wervelbedinstallatie bevindt zich een heet, inert materiaal, zoals zand (BTG, 2005). Door middel van een luchtstroom die door de geperforeerde bodem in de kamer wordt geblazen, wordt het zand opgewerveld. De snelheid van deze luchttoevoer is zodanig hoog dat het zand zich als het ware als een fluïdum gedraagt. De brandstof wordt in dit zogenaamde wervelbed ingebracht en zal intensief mengen met het zand: hierdoor ontstaat een efficiënte warmteoverdracht, de brandstof ontbrandt door de hoge temperatuur (gewoonlijk 700-1000°C) en kent een volledige verbranding. De geproduceerde warmte wordt direct uit het inwendige van het wervelbed afgevoerd via warmtewisselaars die in de verbrandingskamer zijn aangebracht.

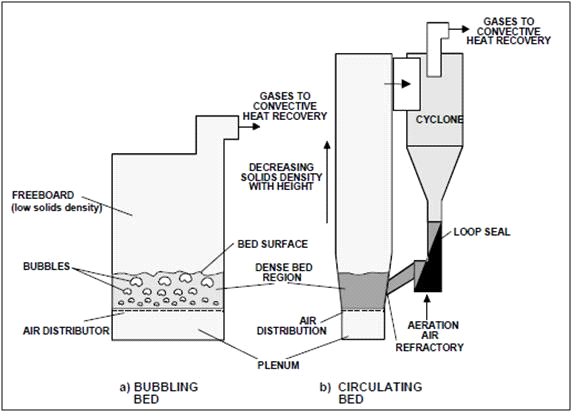

Er kan een onderscheid gemaakt worden tussen verschillende uitvoeringen, namelijk de stationaire (BFB: bubbling fluidized bed combustion) en circulerende wervelbedverbranding (CFB: circulating fluidized bed combustion). Bij BFB is de snelheid van de ingeblazen lucht beperkt (1-2,5 m/s) en de beddeeltjes betrekkelijk groot (ca. 1mm). Het gefluïdiseerd bed blijft hierdoor onderin de reactor. Dergelijke stationaire systemen zijn voornamelijk geschikt voor kleinere vermogens (5-15 MWth). CFB wordt gekenmerkt door een grotere snelheid van de ingeblazen lucht (5-10 m/s) en kleinere beddeeltjes (0,2-0,4 mm), waardoor het bed en de brandstof naar boven geblazen worden. Deze systemen zijn minder gevoelig voor variaties in brandstofkwaliteit en zijn door hun grotere afmeting vooral geschikt voor grotere vermogens (> 15 MWth).

Figuur : Wervelbedverbranding in a) een stationair (bubbling) bed of b) een circulerend bed (EIPPC, 2006)

Het grote voordeel van een wervelbed ten opzichte van een roosteroven is voornamelijk de flexibiliteit. Schommelingen in de warmtevraag en brandstofsamenstelling zijn minder belangrijk, met name bij FBC. Daarnaast kennen dergelijke systemen een snelle verbranding waardoor de systemen een stuk compacter kunnen worden uitgevoerd.

Wanneer de stookinstallatie gevoed wordt met poederkool, worden speciale branders, namelijk suspensiebranders, gebruikt die de poedervormige brandstof samen met lucht in de verbrandingskamer blazen. Mits een voldoende hoge temperatuur, zal de stofwolk daar onmiddellijk vlam vatten en verbranden. Vaak wordt ook nog extra olie ingespoten om de verbranding verder te stimuleren.

|

|

Verbrandingstechnieken voor vaste brandstof |

||

|

FBC |

Spreader stoker |

Pulverized coal |

|

|

Performantie |

|

|

|

|

Toepassingsgebied |

Vermogens vanaf 5 MWth |

Vermogens vanaf 5 MWth |

Vermogens vanaf 1 MWth |

Vloeibare brandstoffen

In een stookinstallatie gestookt met vloeibare brandstoffen, worden druppeltjes brandstof zo fijn mogelijk in de verbrandingskamer gebracht. Dit gebeurt door middel van stoom, perslucht en/of mechanische processen. De vernevelde brandstof wordt zo goed mogelijk met de voor verbranding noodzakelijke lucht gemengd om zo volledige verbranding te bereiken. Bij opstart wordt de brandstof ontstoken, vervolgens zorgt de ontstane warmte voor de nodige ontstekingsenergie voor de verdere verbranding van de toegevoegde brandstof.

Vloeibare brandstoffen kunnen ook in een wervelbedoven verbrand worden, samen met een vaste brandstof zoals kolen.

Daarnaast worden dergelijke brandstoffen ook ingezet in stationaire verbrandingsmotoren, zoals dieselmotoren, scheepsmotoren,…

Gasvormige brandstoffen

De verbranding van gasvormige brandstoffen in stookinstallaties is de eenvoudigste uitvoeringsmogelijkheid. Voor gasgestookte installaties kunnen heel wat verschillende branders gebruikt worden. Meestal zal er gewerkt worden met getrapte verbrandingslucht waarbij het gas bij de mond van de brander gemengd wordt met de lucht. Aan de brandermond wordt een reducerend milieu gecreëerd waardoor NOx-vorming wordt tegengegaan. Voor meer uitleg over de verschillende brandertypes, zie Brandertypes.

Net zoals bij vloeibare brandstoffen, worden gasvormige brandstoffen ook vaak ingezet in stationaire motoren en gasturbines.