Galvano-behandeling

Onder deze noemer vallen alle bewerkingen waarbij door middel van elektrische stroom metaalionen uit een oplossing afgezet worden op een substraat, zodat een metaaldeklaag gevormd wordt. Het galvano-behandelen (vaak verkeerd gebruikt als naam voor het thermisch verzinken) is het langs elektrolytische weg aanbrengen van een hechtende metaallaag op een meestal metalen substraat, met als doel de oppervlakte-eigenschappen te veranderen en/of te verbeteren.

Procesbeschrijving

Veruit de meeste deklagen worden aangebracht in waterig midden, bij een temperatuur tussen omgevingstemperatuur en ca. 100 °C. In de elektrolytoplossing waarin de metaallaag op het voorwerp wordt aangebracht, bevindt zich het betreffende metaalzout. In het procesbad hangen anoden van het aan te brengen metaal of van inert materiaal (bv. geplatineerd titaan). Tussen de anoden wordt meestal het voorwerp opgehangen dat fungeert als kathode. Aluminium wordt aangebracht uit organisch milieu. De neerslag van deklagen uit zouten met een laag smeltpunt (ook ionische vloeistoffen genoemd) is in volle ontwikkeling. Enkel de elektrolyse uit waterig milieu wordt verder nog besproken.

Anode en kathode zijn aangesloten op een gelijkstroombron. Bij stroomdoorvoer (gelijkstroom of pulsvormige gelijkstroom) worden de metaalionen aan de kathode ontladen en ingebouwd in opgroeiende kristallen. Tegelijkertijd gaat het metaal van de anode in oplossing ofwel treden andere oxidatiereacties op; meestal de productie van O2. De hoofdbestanddelen van de galvano-elektrolyten zijn zuren, basen en hun metaalzouten. Bij de meeste galvanobaden worden toevoegingen gebruikt die de deklaagvorming in verschillende opzichten beïnvloeden. Doel van deze toevoegingen is het verbeteren van macro- en microspreidend, dekkend, opvullend en hechtend vermogen, verhogen van glans en hardheid, etc.

Kathode, anode, anode-types

Het stuk waarop de metaaldeklaag wordt aangebracht wordt kathodisch geschakeld. De voornaamste reactie is het afzetten van metaal op het stuk.

Daarnaast wordt elektrische stroom verbruikt door andere reacties dan voor het afzetten van metaal. De voornaamste is de vorming van waterstofgas uit water, dat vrijkomt als minuscule gasbelletjes.

De tegen-elektrode is de anode. Hier grijpt noodzakelijkerwijze een oxidatiereactie plaats. Afhankelijk van het gebruikte proces zijn er twee types anodes, die elk een wezenlijk andere procesvoering vergen:

- Inerte anodes:

Bij inerte anodes is de tegenreactie de omzetting van OH- naar zuurstofgas dat vrijkomt als minuscule gasbelletjes. Hierdoor daalt de pH. Tegelijkertijd wordt ook de metaalconcentratie van het bad verlaagd door de vorming van de metaaldeklaag aan de kathode;

Er moeten dus regelmatig metaalzouten of metaaloxides aan het bad toegevoegd worden.

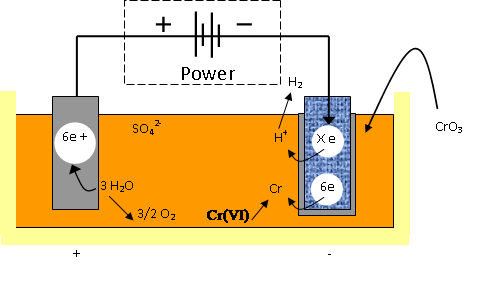

Figuur: Schematische voorstelling van een elektrolyseproces met links een inerte anode (loodlegering of platina) en rechts de kathode

- Oplosbare anodes:

Oplosbare anodes zijn uit hetzelfde metaal vervaardigd als het metaal dat afgezet wordt op het stuk. In het ideale geval wordt exact evenveel metaal in oplossing als er wordt afgezet. In de praktijk is er door uitsleep, door ongewenste nevenreacties enz. altijd een klein onevenwicht dat door een combinaties van toevoegen van kleine hoeveelheden metaalzouten, continu of regelmatig aflaten van een klein deel van het bad wordt opgevangen.

Oplosbare anodes komen voor als platen, als manden die gevuld worden met brokjes van het af te zetten metaal, enzovoort.

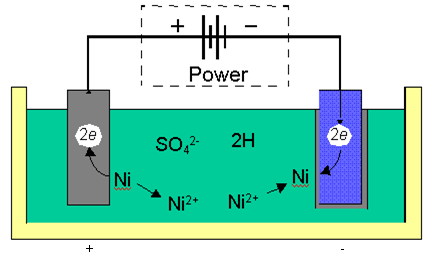

Figuur: Schematische voorstelling van een elektrolyseproces met links een oplosbare anode en rechts de kathode

Elektrische stroom

Het proces verbruikt gelijkstroom bij een lage spanning. De gelijkstroom wordt dicht bij de procesbaden opgewekt door omvorming van netstroom door transformatoren en gelijkrichters. Omdat het veelal om hoge stroomsterktes bij een lage spanning gaat, gebeurt het transport verder met dikke koperen leidingen, waarop zich contactpunten of contactkabels bevinden. Deze worden dan op de rekken met de te bedekken stukken of op de stukken zelf, aangesloten.

Elektrolytsamenstelling

Metaalzout

De elektrolyt is de bron van de neer te slaan metalen en is een goede elektrische geleider. De elektrolyten zijn dan ook gekenmerkt door hoge concentraties aan opgeloste zouten: de metaalzouten en eventueel bijkomende zogenaamde geleidingszouten. Gebruikte metaalzouten zijn: sulfaat, chloride, sulfamaat, fluoboraat, methylsulfonaat en ook een aantal metaaldragende anionen als stannaat en zinkaat.

Complexvormers

Veel metalen zijn moeilijk gecontroleerd af te zetten als metaaldeklaag uit eenvoudige zouten, of zijn slecht oplosbaar.

Om uit dit dilemma te ontsnappen worden complexvormers gebruikt. Tot 1970 – 1980 was cyanide de veruit de meest toegepaste complexvormer. De meeste metalen vormen met cyanide een stabiel en zeer goed oplosbaar complex. Ook NTA en EDTA hebben deze eigenschap.

Op dit ogenblik worden cyanides, EDTA en NTA slechts in zeer beperkte mate toegepast. In plaats daarvan zijn een hele reeks andere complexvormers in gebruik genomen die zeer specifiek zijn voor een welbepaald metaal. Het gaat doorgaans om zouten van organische zuren (bv. acetaat, tartraat, gluconaat) en om anorganische verbindingen (pyrofosfaat, ammonium).

Glansmiddelen

Zonder speciale aanpassingen aan het proces zouden veel elektrolytisch afgezette metaaldeklagen poreus en mat zijn. Op micro-schaal is het oppervlak ruw; dit is een gevolg van de manier waarop de kristallen zich selectief op welbepaalde plaatsen en volgens bepaalde patronen vormen.

Glansmiddelen grijpen in dit proces in door de kristalgroei te verstoren of het transport van metaalionen preferentieel naar bepaalde plaatsen te leiden, waardoor een gladde en glanzende en in een aantal gevallen ook beter gesloten en hardere metaaldeklaag ontstaat.

Er is een ruim gamma aan glansmiddelen beschikbaar. Het gaat om:

- kleine hoeveelheden van een andere metaal dan wordt afgezet (bv. Pb, As, Se, Mb, Ni, Co);

- wateroplosbare organische stoffen zoals vluchtige organische vetzuren (bv. appelzuur, melkzuur, …), sulfonamides, sulfonimides (hebben ook een oppervlakte-actieve werking), specifieke stoffen zoals coumarin, butynediol.

Anti-schuim-middelen

In baden met veel vorming van gasbelletjes is het gebruikelijk om een antischuimmiddel toe te voegen.

Voornamelijk bij hardverchromen wordt hierbij gebruik gemaakt van producten die de oppervlaktespanning verlagen en bestand zijn in het zeer zure en oxiderende milieu, maar aanleiding geven tot vorming van PFOS (perfluoroctaansulfonaat), dat slechts in uitzonderlijke toepassingen toegestaan is.

Bevochtigers

Essentieel is een goede bevochtiging van de kathode door de elektrolyt, en het verhinderen dat gasbellen blijven vasthangen aan het oppervlak. Een bekend product is natriumlaurylsulfaat. De keuze wordt per elektrolyt mee bepaald door de interactie met de andere producten in de elektrolyt.

Elektroformeren

Elektroformeren is een speciale vorm van galvanisch bedekken waarbij het de bedoeling is de gemaakte deklaag van de ondergrond te verwijderen en als zelfstandige vorm te behouden. De techniek wordt toegepast om matrijsschalen te maken, bijvoorbeeld met een ledertextuur, of stukken met een complexe inwendige vorm als golfgeleiders, of replica’s van kunstwerken. In dat geval wordt op een model in was, gips of een ander materiaal bv. met stroomloos vernikkelen eerst een dunne grondlaag afgezet, en wordt vervolgens door elektrolyse een dikkere laag van het gewenste metaal afgezet. Na afwerking wordt het gipsen of wassen model verwijderd.

De techniek wordt veel gebruikt voor dunne, vlakke producten, en is dan een alternatieve productietechniek voor het eerder beschreven etsen (zie Etsen). Bij het vlak elektroformeren (meestal met nikkel(legeringen)) wordt op een inerte geleidende drager (doorgaans roestvast staal) een masker aangebracht waardoor delen van deze drager afgeschermd worden. Daarna wordt op deze plaat een deklaag afgezet. Deze deklaag vormt zich uiteraard alleen op de delen die niet afgeschermd werden. Wanneer de laag dik genoeg is, wordt de elektrolyse stopgezet. De gevormde deklaag wordt verwijderd van de dragerplaat waardoor het gewenste eindproduct ontstaat: één of een reeks dunne vlakke metalen voorwerpjes of folies met een doorgaans complexe vorm. De resten van het masker worden verwijderd met een waterige reiniger.

Indien deze bewerking in een aantal laagjes na elkaar herhaald wordt, kunnen ook meer complexe vormen verkregen worden.

Tabel: Procesbaden bij galvano-behandelingen in functie van de aangebrachte deklagen

|

Aangebrachte deklaag |

Typisch procesbad |

Opmerkingen |

|---|---|---|

|

Koper/koperlegeringen |

Cu/Cyanide of Cu/Zn/cyanide of Cu/Sn/cyanide |

|

|

|

Cu/sulfaat/zwavelzuur |

|

|

|

Cu/pyrofosfaat/ammonium/organisch zuur |

|

|

Nikkel en nikkel-houdende legeringen |

Breed gamma. Ni + van geval tot geval: boor, ammonium, fosfaten, cyanide |

|

|

Hardverchromen (aanbrengen van dikke slijtvaste chroomlaag) |

Cr(VI), zuur |

|

|

Decoratieve chroomlagen/Glansverchromen |

Cr(VI) |

Recent ook uit Cr(III) houdende baden |

|

Zink/zinklegeringen (relevante zink-legeringen: Zn met beetje Fe, Zn met beetje Co en Zn/Ni) |

alkalisch-cyanidisch: NaCN, NaOH, ZnO, Zn(CN)2 en glansmiddelen |

|

|

alkalisch-cyanidevrij: diverse combinaties van: Zn, NaOH, natriumacetaat, kaliumnatrium-tartraat, glansmiddelen |

|

|

|

|

zwak zure elektrolyten: diverse combinaties van: zinkchloride; zinksulfaat; KCl, NaCl; glansmiddelen Bij Zn/Ni ook ammoniumchloride |

|

|

|

sterk zure zinkbaden: zinksulfaat en zwavelzuur |

wordt beperkt gebruik b.v. continu verzinken van draad of buizen |

|

Cadmium |

Natriumcyanide/NaOH/Cd |

|

|

|

Fluoroboraat (Cd en NH4+)/boorzuur |

|

|

|

Cadmiumsulfaat/zwavelzuur |

|

|

|

Chloride (Cd en NH4+)/EDTA |

|

|

Tin/Tinlegeringen |

Alkalisch, stannaat (SnO32-) (kalium- of natriumstannaat). |

Door de RoHS richtlijn worden Sn/Pb legeringen voor solderen grotendeels vervangen door Sn waar mogelijk, of Sn/Cu/Ag legeringen. |

|

|

zuur o.b.v. Sn(II) zouten met sulfaat, fluoroboraat of sterke organische zuren bv. methylsulfonaat |

|

|

Lood/loodlegeringen |

vrijwel altijd in een fluoroboraatbad, soms in sulfamaatbaden. |

|

|

IJzer |

zure (HCl) baden met Fe(II)-zouten en geleidingszouten zoals CaCl2 |

|

|

Goud/goudlegeringen |

Zeer divers gamma: cyanidisch (alkalisch, neutraal, (sterk) zuur); niet cyanidisch (sulfiet-goudbaden). |

|

|

Zilver/zilverlegeringen |

KAg(CN)2 met een hoeveelheid vrij cyanide in de vorm van KCN en KOH, K2CO3 |

|

|

Palladium/palladium-legeringen |

Veelal ammoniakaal: Pd(NH3)4Cl2 of Pd(NH3)2(NO2)2 |

|

|

Platina |

Sterk zuur: PtCl4.2HCl; (NH4)2HPO4; HCl |

|

|

Rhodium |

sterk zure baden o.b.v. zwavelzuur of fosforzuur |

|

|

Ruthenium |

ruthenium (als sulfamaat); sulfaminezuur of zwavelzuur |

|

Milieuaspecten

Water

Afvalwater ontstaat vooral in de vorm van spoelwater. Het spoelwater is een verdunde vorm van het bijhorende procesbad. Voor relevante stoffen in het spoelwater wordt verwezen naar tabel Procesbaden bij galvano-behandelingen in functie van de aangebrachte deklagen. Het concentratieniveau hangt af van de wijze van optimalisatie van het spoelwaterverbruik.

Omdat het gebruikelijk is om met gedemineraliseerd water te spoelen, is er ook afvalwater van een ionenwisselaar of van een omgekeerde osmose eenheid. Uitzonderlijk komen ook afgewerkte baden vrij. In de praktijk worden voor galvanobaden hoge standtijden bereikt.

Het is in veel gevallen noodzakelijk om een aantal afvalwatercircuits naast elkaar te gebruiken. Op die manier wordt de menging vermeden van waters die omwille van de risico’s voor veiligheid en gezondheid of omwille van de noodzaak tot een gescheiden deelstroombehandeling apart moeten gehouden worden van andere deelstromen.

Afhankelijk van de badsamenstelling kan er een cyanideverwijdering nodig zijn op het spoelwater en het afvalbad bij het aanbrengen van deklagen zoals bv.:

- koper en koperlegeringen;

- nikkel en nikkelhoudende legeringen;

- zink en zinklegeringen;

- goud en goudlegeringen;

- zilver en zilverlegeringen;

- cadmium.

Volgende deelstromen worden ook best apart behandeld van andere deelstromen:

- EDTA-gebruik bij goud/goudlegeringen;

- ammoniumchloride-deelstromen uit de zwak zure elektrolyten bij zink/zinklegeringen;

- fluoroboraat-elektrolyten bij lood/loodlegeringen en tin/tinlegeringen.

Er zijn veelal bijkomende zuiveringstappen nodig bij Cr(VI)- of Cd-houdende spoelwaters.

Lucht

De enige relevante impact op lucht is de vorming van waterstof- en/of zuurstofbelletjes die aanleiding geven tot de vorming van aërosolen. Dit probleem doet zich vooral voor bij baden met een lage efficiëntie (waarbij veel waterstof gevormd wordt) en bij baden met een inerte anode (waarbij zuurstof gevormd wordt). De aërosolen bestaan uit fijne druppeltjes badvloeistof. Indien emissie naar lucht gebeurt, dan doen ze zich hetzij voor als een fijne nevel, hetzij als een contaminatie van regenwater. Bij sommige verbindingen die toxisch of carcinogeen zijn, is het vermijden van aërsolemissies van groot belang.

Het probleem van aërosolvorming is het grootst en ook het best gekend bij hardverchromen, waar diverse factoren samenkomen nl. de hoge oppervlaktespanning (zonder oppervlakte-acieve stof als PFOS), de inerte anode met zuurstofontwikkeling, het slecht kathodisch rendement (maximum 25 %), de zeer hoge stroomdichtheden nodig om mooi en hard te verchromen, en een hexavalent chromaat dat carcinogeen is bij inademing.

Zure aërosolen kunnen ontstaan bij het aanbrengen van bv. volgende deklagen (zie ook tabel Procesbaden bij galvano-behandelingen in functie van de aangebrachte deklagen):

- tin/tinlegeringen;

- zink/zinklegeringen;

- koper/koperlegeringen;

- goud/goudlegeringen;

- ijzer;

- platina;

- rhodium;

- ruthenium;

in combinatie met het gebruik van sterke zuren zoals zwavelzuur, zoutzuur, fosforzuur, boorzuur, sulfaminezuur, sterke organische zuren (b.v. methylsulfonaat), etc.

Bij nikkel en nikkelhoudende legeringen kunnen ook Ni-houdende aërosolen ontstaan in de afzuiging. Deze zijn veelal carcinogeen bij inademing.

Anderzijds werken dan weer tal van baden zonder enige vorming van aërosolen.

Indien de vorming van aërosolen niet vermeden kan worden of niet onderdrukt kan worden door maatregelen ter hoogte van het proces, dan is een afzuiging met demister noodzakelijk.

Bij het aanbrengen van zink/zinklegeringen en palladium/palladiumlegeringen kunnen sommige baden ammonium bevatten (zie ook tabel Procesbaden bij galvano-behandelingen in functie van de aangebrachte deklagen), waardoor eventueel ammoniakale dampen kunnen vrijkomen zodat eventueel een gaswasser nodig is.

Afval

Volgende afvalstromen zijn mogelijk bij de galvano-behandeling:

- Afvalstromen van (zijstromen van) procesbaden, al dan niet na recuperatie van edele metalen;

- Bij een aantal processen wordt slib (bv. giftig loodchromaat bij hardverchromen) gevormd, of een aankorsting van zouten die geregeld moeten verwijderd worden;

- Vele baden moeten gefilterd worden; hierdoor ontstaat afval van filterkaarsen en filterdoeken beladen met metaalzouten en andere residu’s.