Analyse risico's bij opslag en verlading

Het Richtlijnenboek voor Veiligheidsrapportages (RLBVR)[1] van de dienst VR (veiligheidsrapportering) van het departement Omgeving geeft een uitgebreide beschrijving van de milieu- en veiligheidsrisico’s van zware ongevallen, geassocieerd met (onder andere) opslag en verlading van gevaarlijke of brandbare vloeistoffen. Dit richtlijnenboek is geschreven op maat van VR-plichtige bedrijven, m.a.w. lagedrempel en hogedrempel Seveso-inrichtingen, en richt zich op het risico van zware ongevallen. VR-plichtige bedrijven hebben dus reeds een aantal verplichtingen om de risico’s bij opslag en verlading te beheersen. Bij het evalueren van technieken voor inkuiping en verladingszones en bij het voorstel voor de milieuregelgeving in de volgende hoofdstukken van deze BBT-studie wordt hier dus best rekening mee gehouden. Bovendien geeft de informatie uit het RLBVR ook een goed beeld van de risico’s die in het algemeen, dus ook bij bedrijven met kleinere risico’s, geassocieerd zijn met opslag van gevaarlijke of brandbare vloeistoffen.

Een onderdeel van het RLBVR is de leidraad voor het opstellen van een VR[2]. Deze leidraad is een hulpmiddel bij het opstellen van het veiligheidsrapport. Aan de hand ervan kunnen bedrijven aantonen dat de gevaren van zware ongevallen en scenario’s voor mogelijke zware ongevallen geïdentificeerd zijn en dat de nodige maatregelen zijn getroffen om dergelijke ongevallen te voorkomen en de gevolgen ervan voor de menselijke gezondheid en het milieu te beperken. Zowel modules 5.1 (interne veiligheidsanalyse), 5.2 (externe veiligheidsanalyse) als 5.3 (milieurisicoanalyse) bevatten nuttige informatie met betrekking tot inkuipingen en verladingszones.[3]

Module 5.2 (externe veiligheid) volgt voor de identificatie en analyse van de risico’s voor de mens in de omgeving van de inrichting een kwantitatieve risicoanalyse die leidt tot de bepaling van het plaatsgebonden risico en het groepsrisico. Op die manier kunnen de risico’s geëvalueerd worden ten opzichte van vastgelegde criteria. De risicoanalyse is gebaseerd op scenario’s van zware ongevallen. De scenario’s worden bepaald door

- de faalwijze van de installatie

- de gevaarseigenschappen van de stof

- de toestand van de stof vlak voor vrijzetting

- de vervolggebeurtenissen die kunnen optreden na de vrijzetting

Met een scenario hangt een bepaalde effectafstand en een scenariofrequentie samen. Deze effectafstanden en scenariofrequenties worden berekend volgens het Handboek Risicoberekeningen (HBRB)[4]. Het HBRB bevat onder meer gegevens over faalwijzen en generieke faalfrequenties van verschillende installatie-onderdelen, waaronder atmosferische houders (module 5) en verladingsactiviteiten (module 10).

Voor bovengrondse enkelwandige single containment tanks zijn de faalfrequenties van de verschillende faalwijzen gegeven in onderstaande tabel. Voor dubbelwandige tanks, double containment tanks en full containment tanks, zie het HBRB.

Tabel 5 Faalwijzen en faalfrequenties [/tankjaar] voor enkelwandige single containment tanks

|

Faalwijze

|

Faalfrequentie [/tankjaar] |

|

Klein lek

|

2,4 10-3 |

|

Middelgroot lek

|

2,8 10-4 |

|

Groot lek

|

1,4 10-4 |

|

Breuk

|

5,0 10-6 |

|

Volledige uitstroom in 10 minuten

|

5,0 10-6 |

De faalfrequenties voor de faalwijzen van tankwagons, spoorwagons en tankcontainers zijn gegeven in onderstaande tabel. Voor de faalfrequenties voor het manipuleren van tankcontainers, zie het HBRB.

Tabel 6: Faalwijzen en faalfrequenties [/tankjaar] voor atmosferische tankwagens, spoorwagons en tankcontainers

|

Faalwijze

|

Faalfrequentie [/tankjaar]

|

|

Klein lek |

2,4 10-3 |

|

Middelgroot lek |

2,8 10-4 |

|

Groot lek |

1,4 10-4 |

|

Breuk |

5,0 10-6 |

|

Volledige uitstroom in 10 minuten |

5,0 10-6 |

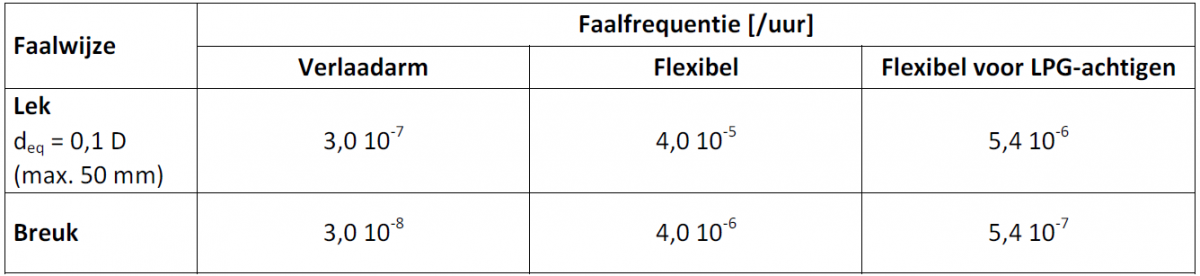

De faalfrequenties voor de faalwijzen van verladingsinstallaties zijn gegeven in onderstaande tabel.

Tabel 7: Faalwijzen en faalfrequenties voor verladingsinstallaties

Verder bevat het HBRB informatie over de kansen van vervolggebeurtenissen en over faalkansen en reactietijden van gevolgbeperkende maatregelen. Het beschrijft inkuiping (in module 13) als een passieve gevolgbeperkende maatregel. Voor dergelijke maatregelen wordt het falen in de kwantitatieve risicoanalyse niet beschouwd. Module 14 geeft de kansen van de vervolggebeurtenissen voor ontvlambare (plasbrand, wolkbrand, gaswolkexplosie) en/of acuut toxische stoffen (blootstelling aan toxische wolk). Module 15 beschrijft hoe de uitstroming van de stof moet gemodelleerd worden (debiet, duur, hoogte, richting...). Module 16 beschrijft het modelleren van de plasvorming en verdamping. Voor inkuipingen houdt men rekening met de beperking van de plasoppervlakte. Voor meer details over de plasoppervlakte en -vorm waarmee gerekend wordt in functie van het vervolgscenario, zie module 16. Het middelpunt van de inkuiping wordt genomen als vrijzettingspunt. Volgens deze module mag (op voorwaarde dat er voldoende opvangvoorzieningen zijn) de plasoppervlakte op een verlaadplaats voor tankwagens beperkt worden tot 1200 m² en op een verlaadplaats met grind voor spoorwagons tot 600 m². Module 17 beschrijft de dispersiemodellering. Module 18, 19 en 20 beschrijven de modellering van de effectafstanden van respectievelijk explosie, brand en vrijzetting van een toxische stof.

Module 5.3 van de leidraad (en module 24 van HBRB) beschrijven de uitwerking van een kwalitatieve milieurisicoanalyse.

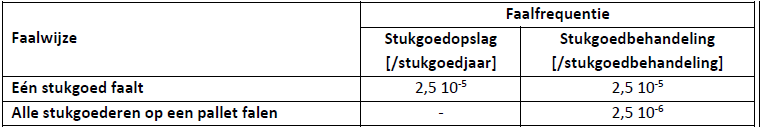

Module 11 behandelt de opslag in magazijnen. Vanuit het oogpunt van externe veiligheid het falen van stukgoed tijdens de opslag of behandeling binnen een magazijn niet beschouwd worden. Bij open opslagplaatsen en opslagcontainers buiten magazijnen is dit wel het geval, en zijn de frequenties van falen bij opslag en verandering gegeven. Deze staan hieronder in Tabel 8.

Tabel 8: Faalfrequenties voor stukgoedopslag en -behandeling

Er bestaat verder veel literatuur over de bijzondere risico’s bij opslag in IBC’s, onder andere in het geval van ontvlambare en brandbare vloeistoffen, waar het risico op escalatie groot is bij gebruik van kunstof IBC’s. HSG71 Chemical warehousing (HSE, 2009) beschrijft dat IBC’s oorspronkelijk louter voor transport werden gebruikt, maar in de loop der jaren meer voor opslag zijn gebruikt geworden. Een IBC blootgesteld aan een brand faalt in een periode van minuten, met risico op snelle escalatie en totale vernietiging van een magazijn. Andere aandachtspunten zijn de degradatie van de (vaak goedkope) kunststof in de loop der tijd, ontbrekende geleidbaarheid die ontsteking van een ontvlambare vloeistof kan veroorzaken ten gevolge van een statische lading en schade door stapeling, of schade die de IBC ongeschikt maakt om te stapelen.

[2] Er zijn verschillende types VR, onder meer een omgevingsveiligheidsrapport (OVR) en een Samenwerkingsakkoord-veiligheidsrapport (SWA-VR). In een OVR (zie https://www.lne.be/leidraad-voor-het-opstellen-van-een-omgevingsveilighe...) wordt een toekomstig gewenste situatie beschreven, en vergeleken met de huidig vergunde toestand. In een SWA-VR (zie

wordt de in exploitatie zijnde toestand beschreven. Voor een vergelijking van OVR vs. SWA-VR, zie https://www.lne.be/omgevingsveiligheidsrapport-vs-swa-veiligheidsrapport

[4] Meest recente versie dateert van 01/04/2019, zie https://www.lne.be/handboek-risicoberekeningen