Beschrijving van het proces/de processtappen - Multiplexplaten

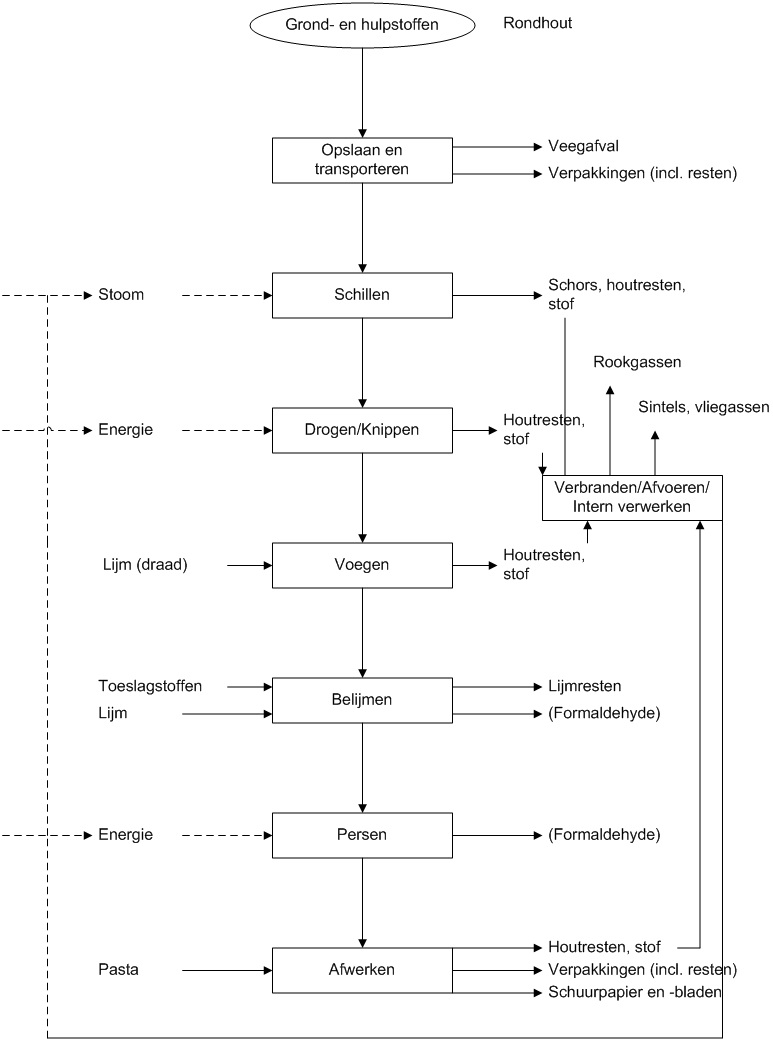

Een overzicht van de procesbeschrijving wordt gegeven in onderstaande figuur:

Figuur: Productieproces voor multiplexplaten (Jacobs et al., 2003

Opslaan en transporteren

De diverse grond- en hulpstoffen worden meestal met vrachtwagens aangevoerd. Het hout wordt aangevoerd onder de vorm van blokken of stammen en wordt op het bedrijfsterrein gestapeld. De houtresten worden, na kwaliteitscontrole en na weging, op het bedrijfsterrein volgens grootte in fracties gescheiden. De lijm en de toeslagstoffen worden vanuit de vrachtwagens in voorraadtanks gepompt.

Fineerschillen

De stammen worden eerst gekookt of gestoomd, waardoor het hout zacht en bijgevolg gemakkelijk verwerkbaar wordt, of in het geval van bv. populieren verwerkt zonder stomen of koken. Hierna worden de stammen afgekort op de lengte van de schilmachine en ontschorst. Bij het schillen wordt de stam geklemd tussen de centers van een draaibank en wordt, terwijl de stam draait, een mes met een lengte gelijk aan de lengte van de stam langzaam naar het hart van de stam bewogen. Er ontstaat aldus een vel fineer van ‘oneindige’ lengte.

Fineerknippen en -drogen

Het geschilde fineer wordt opgerold of direct naar de zogenaamde ‘clipper’ (knipmachine) gevoerd. De ‘clipper’ snijdt het fineer op breedte en verwijdert slechte stukken. Vervolgens worden de natte tot zeer natte fineren gedroogd. Vroeger werd gedroogd tot een vochtgehalte van 2 - 5%, vandaag volstaat een vochtgehalte van 6 tot 12% tot zelfs 15% afhankelijk van de gebruikte lijmsoort. De verschillen in vochtgehalte moeten zo gering mogelijk zijn om achteraf krom trekken te voorkomen. Soms wordt eerst gedroogd en dan op maat gesneden. Eventueel worden de fineerbladen ondergedompeld in brandvertragende en houtbeschermende middelen (eerder zelden).

Als brandstof in de verbrandingsinstallaties (horende bij o.a. de drogers) gebruiken de bedrijven o.a. stof en andere houtresten afkomstig van het schillen, het drogen/knippen, het voegen en het afwerken. In sommige gevallen wordt bijgestookt met fossiele brandstoffen.

Fineervoegen

Na het drogen worden, zo nodig, de fineren in de breedte aaneengevoegd tot de gewenste breedte. Dit gebeurt met een fineervoegmachine waarbij de zijkanten van de fineerstroken van lijm worden voorzien en aan elkaar worden gezet. Wanneer de fineerstroken droog naast elkaar worden gelegd, bestaat immers de kans op overlapping of openstaande voegen. Bij een draadvoeger worden de randen van de fineerstroken ingelijmd en wordt er een lijmdraad zigzaggend overheen gesmolten.

Belijmen

De lijm, de verharder, de vulmiddelen en eventueel de toeslagstoffen worden op voorhand gemengd en via een rol of een sproeisysteem op het fineer aangebracht [1]. Het fineer wordt aan beide zijden belijmd. In het geval van een gordijnsysteem wordt enkel de bovenzijde van het fineer belijmd. Hierdoor wordt het aantal te belijmen fineerlagen beperkt: tot één fineerlaag bij een drielagige opbouw, tot twee fineerlagen bij een vijflagige opbouw, …

Persen

De fineerlagen worden vervolgens automatisch of manueel gestapeld en geperst in een hydraulische hete pers, al dan niet voorafgegaan door een koude pers. De druk (1,2 - 2,5 N/mm²) zorgt voor een goed contact van de fineerlagen en de lijm, zodat een goede hechting is verzekerd. De hoge temperaturen (100 - 165 °C) zorgen voor een snelle droging van de lijm. De exacte druk en temperatuur zijn afhankelijk van de houtsoort en de gebruikte lijm. De persduur wordt bepaald door de dikte van de fineerschillen en de fineerplaat. Het persen zorgt ook voor een beperkte verdichting van het materiaal. Hiermee moet op voorhand rekening gehouden worden. Bij melamineureumformaldehyde (MUF) lijm koelt men de plaat na het persen onmiddellijk af om ze zo gecontroleerd mogelijk te stabiliseren. De lijm bevat 35 - 50% water dat door de platen wordt opgenomen, zodat het eindvochtgehalte ongeveer 12% bedraagt. Om deze hoeveelheid water gelijkmatig over de plaat te verdelen, is het aangewezen om de plaat enige tijd op te slaan (conditionering).

Grote multiplexfabrieken hebben ook continue persen.

Afwerken

Barsten, kwastgaten, … kunnen gevuld worden met pasta en dit best vlak na het persen omdat de warmte in de plaat dan zorgt voor het drogen van de pasta. Overtollige lijm wordt door schuren verwijderd. Tot slot worden de platen op lengte en breedte gezaagd.

[1] Om onontvlambare platen te bekomen is het nodig de fineren eerst te drenken in brandvertragende middelen, daarna opnieuw te drogen en vervolgens te verlijmen.