Beschrijving van het proces/de processtappen - Oriented strand board (OSB) platen

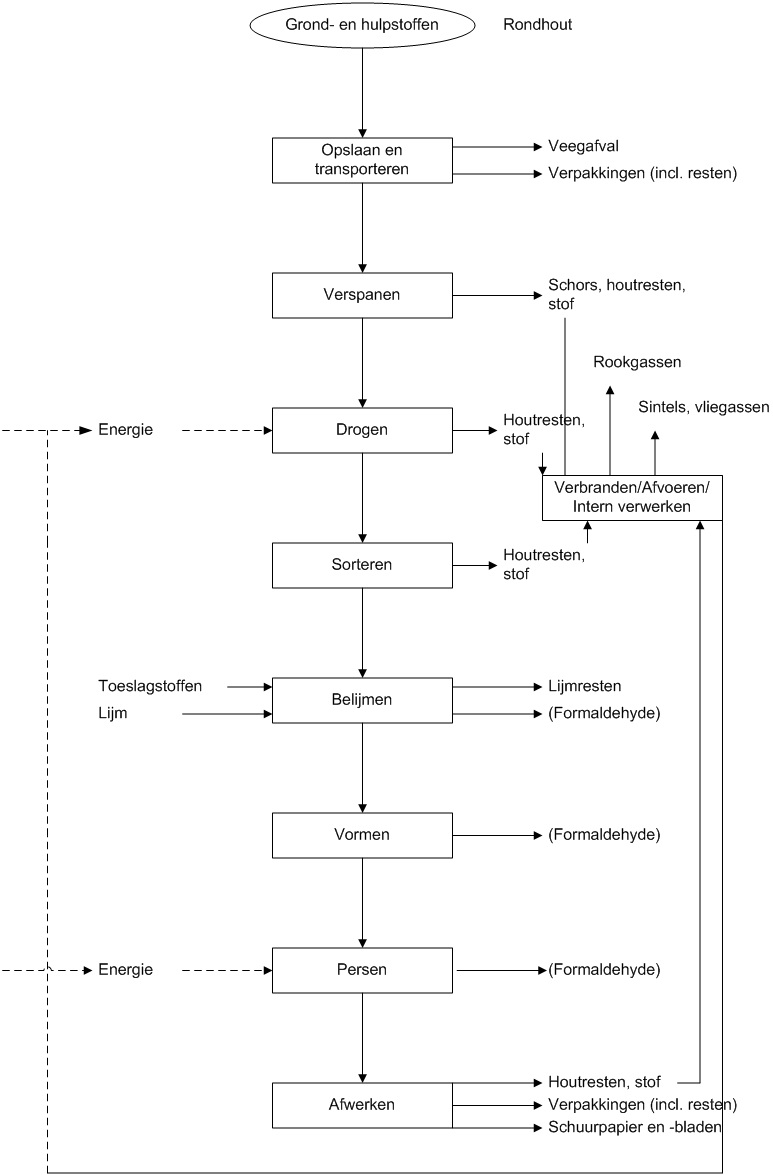

De vervaardiging van oriented strand board platen is gelijkaardig aan de vervaardiging van spaanplaten, met als belangrijkste verschil dat de grootte en de vorm van de gebruikte houtstroken anders zijn. Een overzicht van de procesbeschrijving wordt gegeven in onderstaande figuur.

Figuur : Productieproces voor oriented strand board (OSB) platen (Jacobs et al., 2003)

Opslaan en transporteren

De diverse grond- en hulpstoffen worden meestal met vrachtwagens aangevoerd. Het hout wordt aangevoerd onder de vorm van stammen en wordt op het bedrijfsterrein gestapeld. De lijm en de toeslagstoffen worden vanuit de vrachtwagens in voorraadtanks gepompt.

Verspanen

Onder de eerste fase van de productie vallen ontschorsen en detecteren van metalen. De stammen worden in een ontschorser door onderlinge wrijving en door contact met roterende metalen walsen ontschorst. De schors die hierbij vrijkomt, wordt verkleind en buiten opgeslagen en afgevoerd als grondstof voor de tuinbouw. Vervolgens, na ontschorsing, worden de stammen naar een metaaldetector geleid. Bij detectie van metaal wordt de stam ‘uitgesluisd’. Daarna worden de stammen naar een verspaner geleid, waar er stroken ontstaan met bepaalde afmetingen. De verspaner kan op meerdere afmetingen worden ingesteld. De gemiddelde lengte van de stroken is ca. 75 mm (in moderne producties - 200 mm) en de breedte ca. 25 mm.

Drogen

Vervolgens worden de stroken gedroogd in een trommeldroger of op een lopende band met infrarood (IR) straling (laatste vooral toegepast in de Verenigde Staten van Amerika). Sommige fabrikanten houden 2 - 3% aan als vochtgehalte, andere 7 - 8%, met als argument dat nadien het risico op zwelling kleiner is. In Vlaanderen wordt een vochtgehalte van 2 - 5% aangehouden.

Als brandstof in de verbrandingsinstallaties (horende bij o.a. de drogers) gebruiken de bedrijven o.a. stof en andere houtresten afkomstig van het verspanen, het drogen, het sorteren en het afwerken. In sommige gevallen wordt bijgestookt met fossiele brandstoffen.

Sorteren

De stroken worden gezeefd in een roterende zeef en in een schudzeef om de grotere stroken van de kleinere stroken te scheiden. De grotere stroken worden gebruikt voor de buitenlaag, de kleinere stroken worden gebruikt voor de binnenlaag. Het onbruikbare, te fijne materiaal dat hierbij vrijkomt, wordt opgeslagen en kan o.a. gebruikt worden bij de vervaardiging van spaanplaten, maar ook als brandstof.

Belijmen

Vervolgens worden de stroken in een belijmingsmachine voorzien van een lijmomhulsel en soms van enkele toeslagstoffen. Door de lijm rond de stroken heeft een ongeschuurde plaat een hogere vocht-/waterwerendheid dan een geschuurde plaat.

Vormen/strooien

De belijmde stroken worden naar het vormstation (strooistation) gebracht. Voor het vormstation zijn minimaal drie strooi-inrichtingen geplaatst. Eén voor elke toplaag en minimum één voor de tussenlaag. Bij het vormen (strooien) worden de stroken gericht door geleiders die in de strooi-inrichting zijn geplaatst. Voor de toplagen in de lengterichting van de plaat en de tussenlaag in de breedterichting van de plaat. Eerst wordt de onderkant gestrooid, vervolgens de tussenlaag en nadien de bovenlaag.

De breedte van de plaat wordt bekomen door een strook van de strooikoek via een verstelbare kantenzaag en afzuigsysteem te verwijderen. Het verwijderde materiaal gaat terug naar de middenlaagstrooier. Bij eventuele foutstrooiingen wordt het materiaal eveneens gerecycleerd.

Persen

Voor het persen van de platen worden zogenaamde etage- of meeretagepersen gebruikt. Hierbij wordt de gevormde mat eerst gekantrecht en op lengte gezaagd, waarna ze in de pers wordt gevoerd. Als de pers vol is, wordt de plaat geperst bij een temperatuur van 220 - 230°C en een druk ca. 5 N/mm². Bij het persen wordt de dikte van de plaat gereduceerd tot 1/8 van de dikte van de mat.

In moderne OSB-fabrieken worden ook continupersen gebruikt. Hierbij wordt de gevormde mat alleen gekantrecht en vervolgens door een zogenaamde doorlooppers gevoerd. Een doorlooppers bestaat uit twee stalen, naar elkaar toelopende transportbanden. Het persen vindt plaats bij een temperatuur van 240 °C en een druk van 2,5 - 5,0 N/mm².

Afwerken

Na het persen, worden de platen op de gewenste lengte gezaagd (in geval van een continupers) en gedurende een zekere tijd geconditioneerd met als doel de platen verder af te laten koelen, de lijm te laten drogen en een evenwichtsvochtgehalte te laten intreden. Daartoe worden de platen in grote waaiervormige draaistellen (wentelkoelers) geschoven. Een halve cirkel meedraaien, duurt ca. 30 minuten, waardoor het grootste deel van de warmte uit de platen kan ontsnappen.

Na het afkoelen worden de standaardplaten (platen met standaard afmetingen) op de juiste maat gezaagd, dit m.b.v. een optimaliseringsplatenzaagmachine. De machine optimaliseert het aantal platen dat uit een standaardplaat kan worden gezaagd via een aangepaste dwars- en overlangszaging.

Zowel bij het drogen, het sorteren, het bandwegen, het vormen/het strooien als het afwerken (tandgroeven, zagen) ontstaan houtresten die doorgaans eerst door een zift worden gescheiden in een fijne en een grove fractie. De grove fractie wordt onmiddellijk terug geretourneerd in het productieproces. De fijne fractie wordt opgeslagen en is bestemd voor verkoop (als brandstof) of hergebruik in spaanplaatproductie. De fijne fractie kan ook ter plaatse als brandstof worden aangewend.