Mechanische kracht / machine types

Een belangrijke factor om textiel te wassen is de mechanische kracht die op het textiel wordt uitgeoefend. Vroeger werd het textiel intens geschrobd op een wasbord, nu wordt het textiel gedraaid in een wastrommel. Afhankelijk van de geometrie van de trommel zal de kracht die inwerkt op het textiel groter zijn en zal het vuil beter verwijderd worden. Een goede geometrie heeft een grote wrijving en samendrukking van het textiel als gevolg en zorgt bovendien voor een intens contact tussen het water en het textiel. De kracht van wastrommels wordt bepaald a.d.h.v. de zwaartekracht waarmee het textiel in het water valt en de centrifugaal kracht, welke afhankelijk is van de draaisnelheid van de trommel.

De mechanische kracht wordt ook bepaald door de hoeveelheid water en textiel in de trommel. Voor sommige wasprogramma’s (b.v. voor gevoelige was) kan een lagere mechanische kracht nodig zijn.

De mechanische kracht speelt ook een grote rol bij het ontwateren van de was. Hoe beter de was ontwaterd wordt (door centrifuge of persen), hoe korter het daarop volgende droogproces.

Het wasproces kan gebeuren als een continu proces in een wastunnel of als een discontinu proces in een centrifugerende wasmachine.

Wastunnels of wasstraten

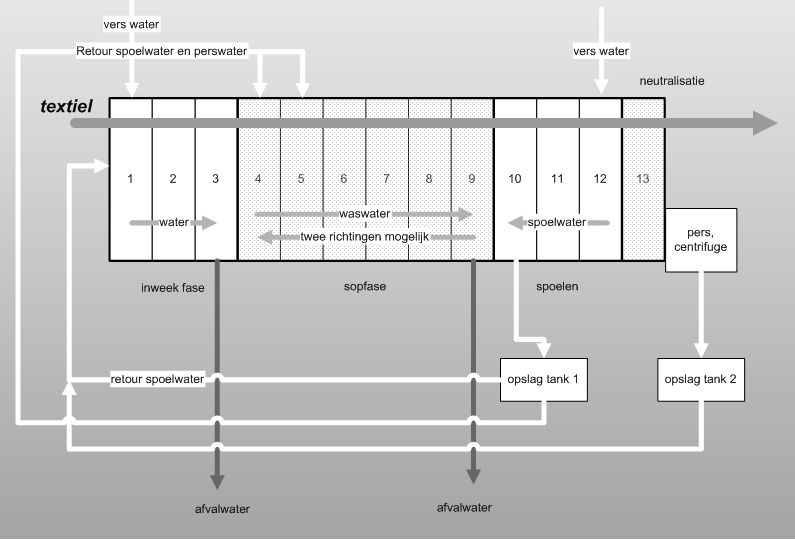

In de wastunnel beweegt het wasgoed in axiale zin door de wastunnel. De verschillende fasen in het wasproces (zie Wassen) vinden plaats in de verschillende compartimenten van de wastunnel (Figuur 1). Het aantal compartimenten kan oplopen van 11 tot 16. Daarbij kan steeds onderscheid gemaakt worden tussen vijf zones, welke overeenkomen met de vijf fasen van het wasproces.

Bij de moderne wastunnels worden de compartimenten van elkaar afgesloten door tussenschotten. Deze compartimentering maakt het ook mogelijk verschillende charges tegelijk in een wastunnel te behandelen.

De capaciteit van één charge bij een wastunnel varieert van 30 tot 100 kg. Het grootste deel van de tunnels die vandaag in de Vlaamse wasserijen aanwezig is, heeft een belading van 35 - 50 kg per charge1. Het grondstof- en energieverbruik zijn afhankelijk van het procestype dat toegepast wordt.

Het waterverbruik varieert tussen de 2,5 tot 20 liter/kg textiel. Standaard tunnels verbruiken 6 à 8 l/kg in het geval van witte of bonte was. Voor werkkleding loopt het waterverbruik op tot 10 l/kg. Wanneer de tunnel onderbeladen is, kan het waterverbruik oplopen tot 20 l/kg. Door de teopassing van filtratietechnieken of door de aanpassing van het wasproces (o.a. aangepaste waschemie) gecombineerd met filtratie van het afvalwater, kan het waterverbruik beperkt worden tot 2,5 l /kg (zie Beschikbare milieuvriendelijke technieken).

Het energieverbruik is gekoppeld aan het waterverbruik en schommelt rond de 0,35-1,0 kg stoom/kg textiel. Tunnels van 6 tot 8 liter water verbruiken ongeveer 1 kg stoom per kg textiel, machines die slechts 2,5 liter water verbruiken hebben een stoomverbruik van 0,35 kg per kg textiel.

Het energieverbruik kan nog lager zijn wanneer er stoomloos gewassen wordt (zie Beschikbare milieuvriendelijke technieken). Er zijn echter geen stoomloze wasserijen in Vlaanderen. Het energieverbruik van een wastunnel in een stoomloze wasserij bedraagt, omgerekend naar stoom, 0,15 kg stoom per kg textiel2.

Voor één charge heeft de wastunnel ongeveer twee tot vier minuten nodig, afhankelijk van de lengte van de tunnel. Voor ziekenhuislinnen bedraagt de totale wastijd ongeveer 30 minuten.

Voordelen van een wastunnel zijn het continue procesverloop en het optimaler gebruik van wasmiddelen en additieven, water en energie.

Het centrifugeren neemt vrij veel tijd in beslag en zou het continue proces in de wastunnel onderbreken. Daarom wordt het wasgoed na de spoelfase in een wastunnel meestal krachtig samengeperst3. Het persen kan in één of in twee stappen gebeuren. Men laat het persen plaatsvinden in twee stappen om de druk op het wasgoed geleidelijk te laten toenemen, zodat beschadiging vermeden wordt.

Op basis van een enquête van FBT (Federatie van de Belgische Textielverzorging, 2008) blijkt dat slechts 2% van de bedrijven enkel gebruik maakt van wastunnels. Ongeveer de helft van de bedrijven (48%) beschikt over een wastunnel(s) en waszwierders. De andere wasserijen beschikken enkel over waszwierders.

Figuur 1: Schematische voorstelling van een wastunnel

Detail beschrijving wastunnel

Figuur 1 is een schematische voorstelling van een uitvoering van een wastunnel. Afhankelijk van het soort wasgoed en de gekozen wasmiddelen kan de watertoevoer gewijzigd worden. Bij tunnels waarop verschillende typische textiel (soorten wasgoed) gewassen worden, beschikt ieder compartiment over een eigen waterafvoer. Op die manier kan de wasstraat flexibeler gebruikt worden. Tunnels waar maar één type van textiel (soort wasgoed) op gewassen wordt, hebben slecht 3 afvoeren, zoals getekend in de figuur.

In compartiment 1 start de inweekfase - voorwas. Hiervoor wordt water afkomstig van de centrifuge/pers en van de spoelfase gebruikt. Wanneer er warm gespoeld wordt, kan dit water te warm zijn en wordt er koud, vers water toegevoegd. Een tweede reden waarom er vers water wordt toegevoegd, is dat de hoeveelheid spoelwater onvoldoende is. Een deel van het water blijft in het wasgoed zitten en verdwijnt uit de tunnel. Het droge wasgoed vraagt extra water om bevochtigd te worden, vandaar deze toevoer.

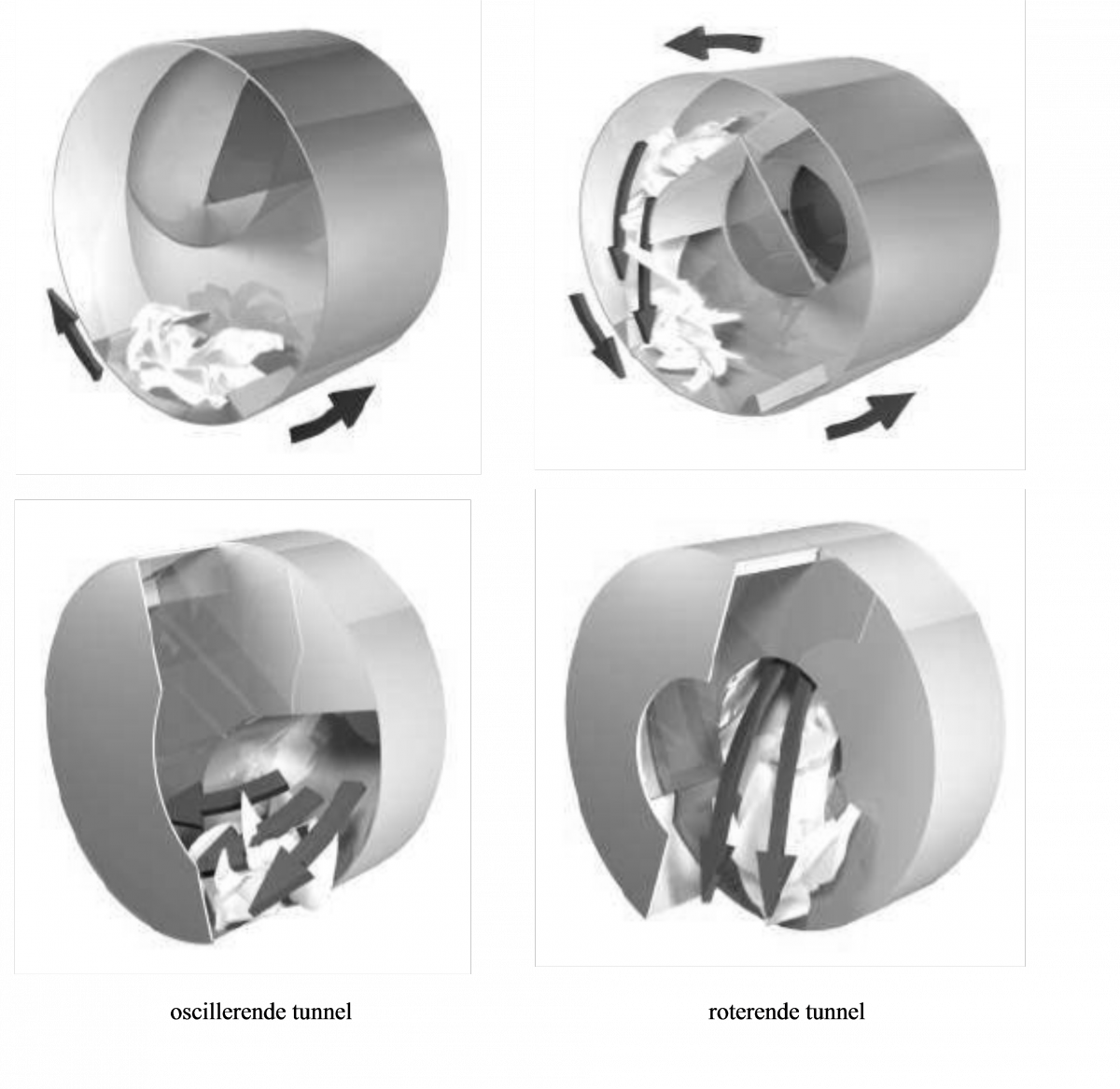

Afhankelijk van het type van wastunnel oscilleert elk compartiment gedurende een bepaalde tijd (bv. 4 minuten), waarna er een volledige omwenteling gemaakt wordt. Tijdens deze omwenteling komt het wasgoed in het volgende compartiment terecht.

Bij een tweede type roteert de volledige buis, waardoor het wasgoed langs de buitenzijde van de buis blijft. Na een bepaalde tijd en in een bepaalde stand van de buis stopt de rotatie en gaat het wasgoed via het centrum van de wastunnel naar het volgende compartiment.

Figuur 2: Een oscillerende (links) en een roterende wastunnel (rechts) (Bron: laundry-sustainability, 2008c)

Het water stroomt, afhankelijk van de fase, in de richting of tegen de richting van het wasgoed in. Klassiek gebeurt het spoelen tegen de richting van het wasgoed in. Bij de inweek- en sopfase zijn beide richtingen mogelijk.

Wanneer het wasgoed van het ene compartiment naar het andere gaat, wordt het water met snelle pompen afgepompt of naar het volgende compartiment gepompt.

Na de inweek- en sopfase is het water te vuil en wordt het geloosd.

Het water van de spoelfase, de centrifuge en de persen wordt in een opslagtank bewaard en daarna gebruikt in de inweek- en sopfase. Om de pompen te beschermen, wordt het water gefilterd d.m.v. een zeef. Hierin worden de aanwezige pluizen verwijderd. Opgeloste verontreinigingen, wasmiddelen e.d. worden hiermee niet verwijderd.

Waszwierder - centrifugerende wasmachines

In centrifugerende machine volgen de verschillende stappen van het wasproces elkaar op, in dezelfde trommel. Er zijn machines die maar één opening hebben, waarlangs het wasgoed wordt in- en uitgeladen. Daarnaast zijn er ook centrifugerende machines met twee openingen: één om de machine te beladen en een tweede om het gereinigde wasgoed uit de machine te halen. Dit laatste type noemt men de medicare uitvoering4.

De capaciteit van een centrifugerende wasmachine kan variëren van 8 tot 200 kg. Momenteel zijn er zelfs machines op de markt met een belaadcapaciteit van 400 kg. Deze machines worden meestal ingezet voor ladingen wasgoed die een specifieke behandeling nodig hebben (bv. zwaar vervuild of gekleurd wasgoed).

Waszwierders gebruiken standaard ongeveer 25 liter water/kg textiel, momenteel zijn er machines waar het waterverbruik gedaald is tot 15 liter water/kg. De daling van het waterverbruik hangt af van het aantal buffertanks dat geïnstalleerd wordt. Het aantal waszwierders met buffertanks is echter nog zeer beperkt in Vlaanderen.

Het stoomgebruik bedraagt ongeveer 0,9 - 2 kg/kg textiel5. Steffen (2009) geeft aan dat het er ongeveer 0,4 kWh/kg energie nodig is voor het wassen van wasgoed in een niet geoptimaliseerde standaardwasserij anno 2009.

Een volledig wasprogramma bij een centrifugerende machine duurt tussen de 40 en 90 minuten.

Uit een enquête in opdracht van FBT (2008), uitgevoerd door ARION Consult, blijkt dat de helft van de bedrijven enkel gebruik maken van waszwierders. De andere helft beschikt over beide typen van toestellen en een absolute minderheid (2%) heeft geen waszwierders.

Referenties

laundry-sustainability.eu (2008 b). Water and energy saving possibilities in tunnel washers. URL bezocht op 15 november 2008.

laundry-sustainability.eu (2008 c). Machine technology. URL bezocht op 22 december 2008.

Steffen A. (2009). The steamless laundry - saving resources and cutting cost. 44th International Detergency Conference, 12 - 14 mei 2009, Düsseldorf.

1Persoonlijke communicatie S. Boeren (2008), Christeyns.

2 Persoonlijke communicatie Christeyns (2008). Christeyns heeft deze omrekening gemaakt, om het energieverbruik te kunnen vergelijken met tunnels die wel op stoomwerken.

3Sommige wastunnels zijn wel uitgerust om te centrifugeren. Dit is het geval indien er polyester en katoen gewassen wordt of kledij met een coating. Het samenpersen kan hier de stof of de coating beschadigen.

4Dit type heeft de naam medicare omdat het speciaal voor het reinigen van ziekenhuislinnen gebruikt wordt. Een instelling die ziekenhuislinnen reinigt, is in twee afdelingen opgedeeld: een deel voor het vuil wasgoed (‘vuile’ zone) en een deel voor het proper wasgoed (‘reine’ zone). Een machine met twee openingen maakt het mogelijk de machine te beladen in de afdeling voor het vuile wasgoed en te ontladen in de afdeling voor het proper wasgoed.

5Persoonlijke communicatie Philip Streitz (2008), Streitz N.V.