Emissie van formaldehyde (tijdens productie- en gebruiksfase) beperken d.m.v. procesgeïntegreerde maatregelen

Mogelijke maatregelen bestaan uit:

Aanpassen van procesomstandigheden bij persen van plaatmaterialen met formaldehydehoudende lijmen (bv. verlengen van perstijd)

Proces(sen)

Vervaardiging van plaatmaterialen, nl. …

- Spaanplaten: voorverdichten/persen

- Oriented Strand Board (OSB) platen: voorverdichten/persen

- Multiplexplaten: persen

Beschrijving

Ureumformaldehyde (UF) lijmen zijn thermohardende lijmen. Wanneer UF-lijmen worden blootgesteld aan warmte, ondergaan ze crosslinking en andere veranderingen (dit proces noemt men ook uitharding).

Vrij formaldehyde is aanwezig (in de plaatmaterialen) als gevolg van onvolledige crosslinking bij uitharding. Het vrij formaldehyde is, bij UF-lijmen, volgens [Godish, 1989] de belangrijkste bron van emissie van formaldehyde vlak na de productiefase.

Significante reducties in de emissie van vrij formaldehyde kunnen worden bekomen door voldoende aandacht te besteden aan de procesomstandigheden (incl. uithardingsomstandigheden), waaronder de vochtigheidsgraad en de zuurtegraad van de spaanders, stroken, de concentratie aan lijm, de perstemperatuur en -tijd.

Formaldehyde wordt eveneens geëmitteerd als gevolg van hydrolyse van formaldehydehoudende verbindingen. De mate van hydrolyse kan gereduceerd worden door het neutraliseren van zure omstandigheden en door het verhogen van de uithardingstijd.

Ontwikkelingsstadium

Bewezen techniek.

Toepasbaarheid

Geen noemenswaardige beperkingen.

Volgens de sector, algemeen toegepast in sector van plaatmaterialen in Vlaanderen, bijgevolg weinig bijkomend potentieel.

Voor- en nadelen milieu

-

Reductie van formaldehyde-emissies (tijdens productie- en gebruiksfase)

-

Aanpassing van perstemperatuur en/of -tijd heeft invloed op energieverbruik en hiermee samenhangende emissies

Financiële aspecten

Geen gegevens beschikbaar.

Kan financiële implicaties hebben voor bedrijf (bv. verlaging van productiecapaciteit, omdat persen snelheidsbepalende stap in proces wordt).

Gebruiken van ureumformaldehyde (UF) lijmen met aangepaste formulering

Proces(sen)

Vervaardiging van plaatmaterialen nl. …

- Spaanplaten: belijmen

- Oriented Strand Board (OSB) platen:belijmen

- Multiplexplaten: belijmen

Beschrijving

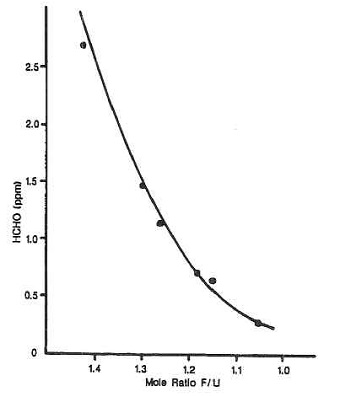

Sinds eind jaren ‘70 zijn significante reducties in de emissie van formaldehyde verkregen door een aangepaste formulering van ureumformaldehyde (UF) lijmen (d.i. een verlaging van molaire ratio van formaldehyde tot ureum, F:U).

Eind jaren ‘70 bedroeg de F:U ratio typisch nog 1,5:1. Zulke hoge ratio’s werden toegepast om te kunnen garanderen dat er voldoende formaldehyde aanwezig was om crosslinking met alle primaire en vrijwel alle secundaire aminogroepen te bekomen. De aanwezigheid van niet-gereageerde primaire aminogroepen maakte de UF-lijmen hygroscopisch (dit is een ongewenste eigenschap van lijmen).

De verlaging van de F:U ratio werd initiëel bekomen door de introductie van één of twee extra stappen voor toevoeging van ureum bij de productie van UF-lijmen. Ureum reageert met het overblijvende formaldehyde en daardoor wordt de emissie van vrij formaldehyde uit zowel de lijm als uit de hiermee geproduceerde plaatmaterialen drastisch gereduceerd.

Momenteel (anno 2009) is een F:U ratio van 1,2:1 - 1,0:1 gangbaar in Europa. Deze F:U ratio is niet bindend en wordt volgens de sector dan ook niet gecontroleerd.

Het effect van een verlaging van de F:U ratio op de emissie van formaldehyde uit nieuw geproduceerde spaanplaten wordt getoond in onderstaande figuur (Figuur 60).

Figuur: Effect van F:U ratio op formaldehyde-emissies van UF-gebonden spaanplaten (Godish, 1989)

Producenten en gebruikers van UF-lijmen twijfelen soms om de F:U ratio nog verder te verlagen, omdat bij een verdere verlaging van de F:U ratio de sterkte-eigenschappen van de lijmen en dus ook van de plaatmaterialen verslechteren. De F:U ratio heeft immers een directe impact op de sterkte van de verbindingen en dus ook van de plaatmaterialen. Sommige gebruikers opteren er daarom voor om lijmen met een iets hogere F:U ratio te gebruiken en via andere technieken de formaldehyde-emissies te beperken (met name via scavengers).

Ontwikkelingsstadium

Bewezen techniek.

Toepasbaarheid

Toepasbaar binnen grenzen van kwaliteitseisen.

Algemeen toegepast in sector van plaatmaterialen in Vlaanderen.

Voor- en nadelen milieu

Reductie van formaldehyde-emissies (tijdens productie- en gebruiksfase).

Financiële aspecten

Geen gegevens beschikbaar.

Toevoegen van additief dat vrije (en dus emitteerbare) formaldehyde bindt (‘scavengers’) bij gebruik van formaldehydehoudende lijmen

Proces(sen)

Vervaardiging van plaatmaterialen nl. …

- Spaanplaten: belijmen

- Oriented Strand Board (OSB) platen: belijmen

- Multiplexplaten: belijmen

Beschrijving

Onderstaande beschrijving is gebaseerd op informatie uit [EPA, 1996], [Godish, 1989], [Jacobs et al., 2003] en [Sene, 2009]. Er werd door de sector zelf weinig tot geen informatie over scavengers aangeleverd.

Scavengers kunnen ingedeeld worden in twee categorieën: scavengers die worden toegevoegd vóór het persen van de panelen en scavengers die worden toegevoegd na het persen van de panelen. Beide categorieën laten het gebruik van lijmen met een hogere molaire ratio van formaldehyde tot ureum, F:U, toe en beperken de emissies van formaldehyde door ‘scavenging‘. De F:U ratio heeft een directe impact op de sterkte van de verbindingen en dus van de panelen.

Scavengers worden reeds vele jaren toegepast. Het gebruik van scavengers is een uiterst effectieve manier om de emissies van formaldehyde te reduceren zonder de performantie van de lijmen te ondermijnen. Scavengers worden dan ook vaak gebruikt daar waar het gebruik van lijmen met een lagere F:U ratio resulteert in een daling van de performantie (sterkte van de verbindingen) of de productiviteit. Scavengers worden evenwel ook gebruikt daar waar de emissies van formaldehyde onvoldoende gereduceerd kunnen worden door gebruik van lijmen met een lagere F:U ratio.

De meeste producenten zullen de scavengers toevoegen vóór het persen van de panelen. De meest wijd verspreide ‘pre-pressing scavenger’ is ureum. Een ander type van ‘pre-pressing scavenger’ is een wax emulsie waarin scavengers zijn toegevoegd. (De wax, een mengsel van petroleum koolwaterstoffen, wordt typisch toegevoegd als een emulsie om de absorptie van water door de panelen tegen te houden/te vertragen (= m.a.w. toeslagtof). Wax emulsies zijn dispersies van uiterst kleine wax deeltjes in water.). Bij het gebruik van pre-pressing scavengers wordt de noodzaak voor een afzonderlijk opslag- en doseersysteem geëlimineerd, maar is er weinig flexibiliteit om de hoeveelheid scavenger aan te passen in functie van de producten en de omstandigheden.

Bij ‘combi-blending’ worden twee vloeibare lijmen in combinatie gebruikt om de emissies van formaldehyde te reduceren zonder in te boeten op de eigenschappen van de panelen. Eén voordeel van ‘combi-blending’ is dat, in tegenstelling tot ureum, de ‘scavenger lijm’ klevende, hechtende eigenschappen heeft en bijgevolg bijdraagt tot de vorming van verbindingen (één van de lijmen fungeert als scavenger). Bijgevolg kan het gebruikt worden om een deel van de normale, de standaardlijm te vervangen. Dit kan resulteren in een aanzienlijke besparing van de werkingskosten. Typisch, wordt de ‘scavenger lijm’ gecombineerd met de standaardlijm vlak voor applicatie, niettegenstaande er ook goede resultaten bekomen zijn bij afzonderlijke applicatie van de twee lijmen.

‘Post-pressing technologieën’ zijn minder gebruikelijk, maar kunnen ook zeer effectief zijn. De best gekende techniek is een behandeling van de panelen met ammoniumanhydride (gas). Andere technieken die werden uitgetest zijn o.a. de aanbreng van vloeibare ammoniak en oplossingen van ammoniumzouten op de oppervlakken vóór het stapelen. Alle drie de methoden gebruiken de reactiviteit van ammoniak met formaldehyde onder vorming van een relatief stabiele verbinding.

Ook kunnen coatings worden aangebracht. Deze fungeren als een fysische barrière en worden vaak aangevuld met scavengers. Andere fysische barrières zijn polymeerfilms, metaalfilms, geïmpregneerd papier, deze laatste eveneens aangevuld met scavengers. Er moet evenwel worden opgemerkt dat bij het aanbrengen van films ook lijm nodig is (lijm die kan bijdragen tot emissies van formaldehyde).

Recent werd door Recoll Centre Technologique een studie uitgevoerd over de beperking van emissies van formaldehyde uit plaatmaterialen, dit tijdens de productie- en de gebruiksfase. In deze studie wordt eveneens een overzicht gegeven van de verschillende soorten scavengers. Enkel de samenvatting van de studie is beschikbaar. De eigenlijke studie kan omwille van vertrouwelijkheid van de studie niet overgemaakt worden aan het BBT-kenniscentrum.

Ontwikkelingsstadium

Bewezen techniek.

Toepasbaarheid

Scavengers worden vaak gebruikt daar waar het gebruik van lijmen met een lagere F:U ratio resulteert in een daling van de performantie (sterkte van de verbindingen) of de productiviteit. Scavengers worden ook gebruikt daar waar de emissies van formaldehyde onvoldoende gereduceerd kunnen worden door gebruik van lijmen met een lagere F:U ratio.

Beperkingen zijn vaak afhankelijk van het type scavenger.

Bv. bij gebruik van ureum:

- mogelijks beïnvloeding van fysische eigenschappen van lijm: stabiliteit ↓, uithardingssnelheid ↓, ‘tack’ (kleverigheid) ↓

Bv. bij gebruik van ammoniak:

- mogelijks beïnvloeding van fysische eigenschappen van lijm: weerstand tegen hydrolyse ↓

- blootstelling van werknemers aan ammoniak

Ook in Vlaanderen worden volgens de sector ‘scavengers’ (meestal ureum door pre-pressing) algemeen toegepast.

Voor- en nadelen milieu

Reductie van formaldehyde-emissies (vnl. tijdens gebruiksfase, ook, doch niet met zekerheid, bij opslag tijdens de productiefase).

Financiële aspecten

Geen gegevens beschikbaar.

Gebruiken van “low emitting” lijm

Een andere techniek om de emissies van formaldehyde te reduceren is het gebruik van ”low-emitting” lijmen als melamineureumformaldehyde (MUF) lijm.

De keuze in lijm wordt deels ingegeven door het type product en diens gewenste eigenschappen.

In onderstaande paragraaf gaan we dieper in op één van de belangrijkste formaldehyde-vrije lijmen bij de productie van plaatmaterialen, die ook toepassing vindt in Vlaanderen.

Gebruik van melamineureumformaldehyde (MUF) lijm

Proces(sen)

Vervaardiging van plaatmaterialen nl. …

- Spaanplaten: belijmen

- Oriented Strand Board (OSB) platen: belijmen

- Multiplexplaten: belijmen

Beschrijving

Melamineureumformaldehyde (MUF) lijm is chemisch stabieler dan de klassieke ureumformaldehyde (UF) lijm. De chemische structuur van uitgeharde MUF-lijm is minder hydrofiel dan de chemische structuur van uitgeharde UF-lijm. MUF-lijm is bijgevolg minder gevoelig aan hydrolyse dan UF-lijm.

Ontwikkelingsstadium

Bewezen techniek.

Toepasbaarheid

Geen noemenswaardige beperkingen.

Evenwel gericht op specifieke nichemarkt, met name die van de vocht-/waterwerende formaldehydearme plaatmaterialen.

Voor- en nadelen milieu

Reductie van formaldehyde-emissies tijdens gebruik (reductie emissie formaldehyde t.g.v. hydrolyse)

Financiële aspecten

Geen gegevens beschikbaar.

Gebruiken van alternatieve, formaldehyde-vrije lijm

Een andere techniek om de emissies van formaldehyde te reduceren is het gebruik van formaldehydevrije lijmen als polyvinylacetaat (PVAc) lijm, polyurethaan (PU) lijm en methaan-difenyl-diisocyanaat (MDI) lijm. Volledigheidshalve vermelden we ook de natuurlijke lijmen; lijmen op basis van lignine, tannine, “liquefied wood”, plantaardige proteïnen en onverzadigde oliën. Voor een overzicht van het onderzoek naar het gebruik van natuurlijke lijmen bij de vervaardiging van plaatmaterialen verwijzen we naar de studie van Rescoll Centre Technologique. De belangrijkste nadelen van natuurlijke lijmen zijn volgens deze studie:

- Hun beschikbaarheid (van bindmiddelen en lijmen);

- Hun eigenschappen: de mechanische eigenschappen van plaatmaterialen verlijmd met plantaardige lijmen zijn slechter dan die van plaatmaterialen verlijmde met de klassieke (chemische) lijmen;

- De onzekerheden aangaande veiligheid en gezondheid;

- Hun ontwikkelingsstadium (maturiteit): verschillende natuurlijke lijmen werden enkel uitgetest op laboschaal (en dus nog niet op industriële schaal).

De keuze in lijm wordt deels ingegeven het type product en diens gewenste eigenschappen.

In onderstaande paragraaf gaan we dieper in op één van de belangrijkste formaldehyde-vrije lijmen bij de productie van plaatmaterialen, die ook toepassing vindt in Vlaanderen.

Gebruik van methaan-difenyl-diisocyanaat (MDI) lijm

Proces(sen)

Vervaardiging van plaatmaterialen nl. …

- Spaanplaten: belijmen

- Oriented Strand Board (OSB) platen: belijmen

- Multiplexplaten: belijmen

Beschrijving

Methaan-difenyl-diisocyanaat (MDI) lijm wordt vandaag de dag vaak gebruikt bij de vervaardiging van oriented strand board (OSB) platen, dit ondanks de hogere aankoopprijs in vergelijking met fenolformaldehyde (PF) lijm.

Zoals bij gebruik van PF-lijm worden er bij gebruik van MDI-lijm vocht-/waterbestendige verbindingen aangemaakt. Volgens bepaalde bronnen zal bij blootstelling aan vocht/water MDI-lijm nog beter presteren dan PF-lijm.

In tegenstelling tot PF-lijm, vormt MDI-lijm in eerste instantie geen mechanische bindingen met hout. MDI-lijm is ook in staat om covalente chemische bindingen te vormen met hout. Deze chemische bindingen zijn sterker en stabieler dan mechanische bindingen, zodat de producenten minder lijm kunnen gebruiken om eenzelfde performatie te bekomen dan bij gebruik van PF-lijm.

Het oppervlak van hout is rijk aan chemische functionele groepen, hydroxylgroepen (-OH) genoemd. MDI-lijm is rijk aan isocyanaatgroepen (-N=C=O), die kunnen reageren met de hydroxylgroepen van het hout onder de vorming van urethaanverbindingen. Een combinatie van factoren zoals de aanwezigheid van non-polaire, aromatische componenten en het onstaan van urethaanverbindingen zorgen voor resistentie van MDI-lijm tegen hydrolyse.

Voordelen verbonden aan het gebruik van MDI-lijm zijn:

-

Een grotere tolerantie voor hout met een hogere vochtigheidsgraad;

-

Een lagere perstemperatuur;

-

Een kortere perscyclus;

-

Als gevolg hiervan een lagere energieverbruik.

Nadelen verbonden aan het gebruik van MDI-lijm zijn:

- De noodzaak om ‘mold release agents’ (zeepoplossingen) te gebruiken aangezien MDI-lijm zich anders zal hechten aan metalen oppervlakken en de gevormde matten dus zal doen (vast)kleven aan de pers(platen).

-

Indien geen ‘mold release agents’ worden gebruikt, bestaat het risico dat de spaanders/stroken/vezels gaan (vast)kleven aan de pers(platen) en dat de pers bijgevolg gereinigd moet worden. Wanneer MDI-lijm enkel in de middenlaag wordt gebruikt, is dit uiteraard geen probleem.

Volgens de sector dient dit evenwel niet als een nadeel te worden beschouwd. - Voor vezelplaten kan er een probleem zijn met de ‘tack’. Door de lagere hoeveelheid MDI-lijm die wordt toegevoegd (in vgl. met klassieke formaldehydehoudende lijm) kunnen de vezels van elkaar vallen. Dit kan gebeuren na de vorming van de matten en het transport van de matten naar de pers.

-

De noodzaak om de condities in de omgeving van de persen en de mengers te monitoren vanwege de gezondheidsrisico’s geassocieerd met niet-uitgeharde MDI-lijm in aerosol vorm.

Bij een onderzoek uitgevoerd door ICI Polyurethanes op 17 sites door heel Europa voor de productie van oriented strand board (OSB) platen, medium density fibreboard (MDF) platen en vezelplaten werden een totaal van 894 personal en area (statistische) samples genomen om zo de concentraties houtstof en MDI in de lucht in de werkplaatsen te bepalen. De gemiddelde persoonlijke blootstelling varieerde van 0,087 tot 1,22 mg/m³ (n = 158) voor houtstof en van 0,000132 tot 0,003 mg/m³ voor MDI (n = 162). De gemiddelde concentratie volgens de area samples varieerde van 1,038 tot 1,680 mg/m³ (n = 238) voor houtstof en van 0,0075 tot 0,020 mg/m³ voor MDI (n = 336). Bij minder dan 1 % van de personal samples was de blootstelling aan houtstof groter dan 5 mg/m³ en bij geen enkel personal sample was de blootstelling aan MDI groter dan 0,05 mg/m³. Bij ongeveer 2,5 % van de area samples was de concentratie houtstof groter dan 5 mg/m³ en bij 6,8 % van de area samples was de concentratie MDI groter dan 0,05 mg/m³. De bijzondere aandacht bij opslag van MDI-lijm. MDI-lijm moet zodanig worden opgeslagen dat contact met water/vocht uit de lucht, dat vroegtijdige uitharding kan veroorzaken, wordt vermeden. - Vragen aangaande de resistentie van MDI-gebonden producten tegen vormveranderingen onder langdurige belasting blijven momenteel nog bestaan.

Ontwikkelingsstadium

Bewezen techniek voor productie van spaanplaten, oriented strand board (OSB) platen, maar ook voor medium density fibreboard (MDF) platen en vezelplaten.

Voor multiplexplaten is de techniek nog in ontwikkeling.

Toepasbaarheid

Geen noemenswaardige beperkingen.

Evenwel gericht op specifieke nichemarkt, met name die van de vocht-/waterwerende formaldehydevrije plaatmaterialen.

Mits de nodige voorzorgsmaatregelen is het mogelijk om blootstelling van werknemers aan MDI te voorkomen (cf. Norbord - Genk).

Voor- en nadelen milieu

-

Reductie van formaldehyde-emissies (tijdens productie- en gebruiksfase)

-

Lager energieverbruik

Financiële aspecten

-

Investeringskosten:

- Sproei- of rollersysteem voor release agent: vanaf € 100.000

- Extra veiligheidsmaatregelen

-

Werkingskosten:

De afname van het energieverbruik en het verbruik van lijm en de toename van de productiviteit (kortere perscyclus) kan de hogere aankoopprijs van MDI-lijm (in vergelijking met traditionele formaldehydehoudende lijm) compenseren.

| Milieuvriendelijke techniek | Technische aspecten | Milieuaspecten | BBT | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Bewezen | Interne veiligheid | Kwaliteit | Globaal - technisch | Waterverbruik | Bodem | Stof en geur | Afval | Grond- en hulpstoffen | Energie - elektriciteitsverbruik | Geluid en trillingen | Globaal - milieu | Economisch | ||

| Emissie van formaldehyde (tijdens productie- en gebruiksfase) beperken | Ja 1 |

- Legende

1 * Aanpassen van procesomstandigheden bij persen van plaatmaterialen met formaldehydehoudende lijmen - BBT ja* Gebruiken van ureumformaldehyde (UF) lijmen met aangepaste formulering: De ratio (in geval van ureumformaldehyde (UF) lijm, F:U ratio) kan verlaagd worden tot op een niveau waarbij de eigenschappen van de lijm en plaatmaterialen nog aanvaardbaar zijn - BBT ja* Toevoegen van additief dat vrije (en dus emitteerbare) formaldehyde bindt ('scavengers') bij gebruik van formaldehydehoudende lijmen: Er zijn diverse scavengers en applicatiemethoden, elk met hun specifieke voor- en nadelen. De scavengers worden op maat van een bedrijf gekozen (en in zijn in een aantal gevallen zelfs "tailer-made") dit om te kunnen voldoen aan de specifieke vereisten van de installatie en de specifieke vereisten van het eindproduct (bv. spaanplaat). - BBT ja* Gebruiken van "low emitting" lijmB.v. Gebruik van MUF-lijm: Zie toepasbaarheid (§ 4.6, 19)). Gericht op specifieke nichemarkt (vocht-/waterwerende formaldehyde-arme plaatmaterialen) - BBT vgtg* Gebruiken van alternatieve, formaldehyde-vrije lijmB.v. Gebruik van natuurlijke lijm - BBT nee* Gebruiken van alternatieve, formaldehyde-vrije lijmB.v. Gebruik van MDI-lijm: Mits de nodige voorzorgsmaatregelen is het mogelijk om blootstelling van werknemers aan MDI te voorkomen (cfr. Norbord - Genk). Zie toepasbaarheid (§ 4.6, 19)). Gericht op specifieke nichemarkt (vocht-/waterwerende formaldehyde-vrije plaatmaterialen). - BBT vgtg