Waterstoftankstation met continue bevoorrading

Waterstof kan continue worden aangeleverd als een gas[1] onder druk via een pijpleiding (≤ 100 bar), of via lokale productie via elektrolyse van water of stoomreforming van aardgas, zoals geïllustreerd in Figuur 9.

Figuur 9: Waterstoftankstation met continue bevoorrading via een pijpleiding of een lokale productie-eenheid rechtstreeks gekoppeld aan de compressor (M-Tech, 2020)

Afhankelijk van de beoogde afnemers wordt het waterstof op het station met behulp van één of twee compressoren opgedrukt tot maximaal 850 à 1000 bar en gestockeerd in een hogedrukbuffer. De capaciteit van de hogedrukbuffer is functie van het compressordebiet en van het aantal personenwagens dat in een korte tijdspanne dient te worden bevoorraad[2].

Indien naast een aflevering van waterstof op 700 bar (personenwagens) ook een aflevering van waterstof op 350 bar (kleinere personenwagens en autobussen) wordt beoogd, dan wordt de compressie doorgaans opgedeeld in twee stappen en wordt het gecomprimeerde gas na de eerste stap opgeslagen in een middendrukbuffer (200-500 bar), zoals afgebeeld in Figuur 10. De wagen wordt dan eerst gevuld vanaf de middendrukbuffer en pas daarna uit de hogedrukbuffer (dit trapsgewijs systeem verbruikt minder energie). In geval van een trage aanvoer van waterstof op een beperkte druk (bv. aanvoer via lokale productie) en daaraan gekoppeld laag compressiedebiet en/of grote afneemvolumes op 350 bar (bv. bevoorraden van meerdere autobussen), is een grote middendrukbuffer noodzakelijk. Een laatste mogelijkheid is dat er een extra lagedrukbuffer (80-250 bar) wordt geplaatst vanwaar de middendruk- of hogedrukbuffer wordt gevoed.

Figuur 10: Waterstoftankstation met twee compressoren en aflevering van waterstof op 350 en 700 bar

Continue bevoorrading via een pijpleiding

In de Benelux exploiteert Air Liquide een netwerk van ondergrondse waterstoftransportleidingen met een diameter van 4” en 6” (100 en 150 mm) op een druk van maximaal 100 bar. Het volledige leidingnetwerk is ca. 900 km lang (getoond in onderstaande Figuur 11). In 2018 zijn er 3 waterstoftankstations die bevoorraad worden via een pijpleiding.

Figuur 11: Waterstoftransportleidingen van Air Liquide in de Benelux

Een waterstoftankstation kan in principe rechtstreeks worden aangesloten op dit leidingnetwerk, waarbij ondergrondse en bovengrondse leidingsegmenten op het tankstation over het algemeen een totale lengte van 5-20 meter hebben.

Standaard componenten gehanteerd voor de berekening van risicoafstanden:

Er worden vier standaard componenten gedefinieerd voor de aanvoer van waterstof via een transportleiding. Het betreft een ondergronds en bovengronds leidingsegment met een standaardlengte van 5 m, 10 m, of 15 m, en een diameter van respectievelijk 100 en 150 mm op een druk van 100 bar. Door middel van een of meerdere terugslagkleppen wordt verhinderd dat waterstof in geval van een incident met de leiding kan uitstromen vanuit de opslagbuffers op het tankstation.

Continue bevoorrading via een lokale productie-eenheid

Wanneer waterstof lokaal op het tankstation wordt geproduceerd, kan dit op dit moment via elektrolyse van water of stoomreforming van aardgas. In de Benelux zijn er op dit moment twee stations met een elektrolyse eenheid (Halle (Alkalische + PEM) en Helmond (PEM)) en één station met een SMR productie-eenheid (Arnhem).

Elektrolyse:

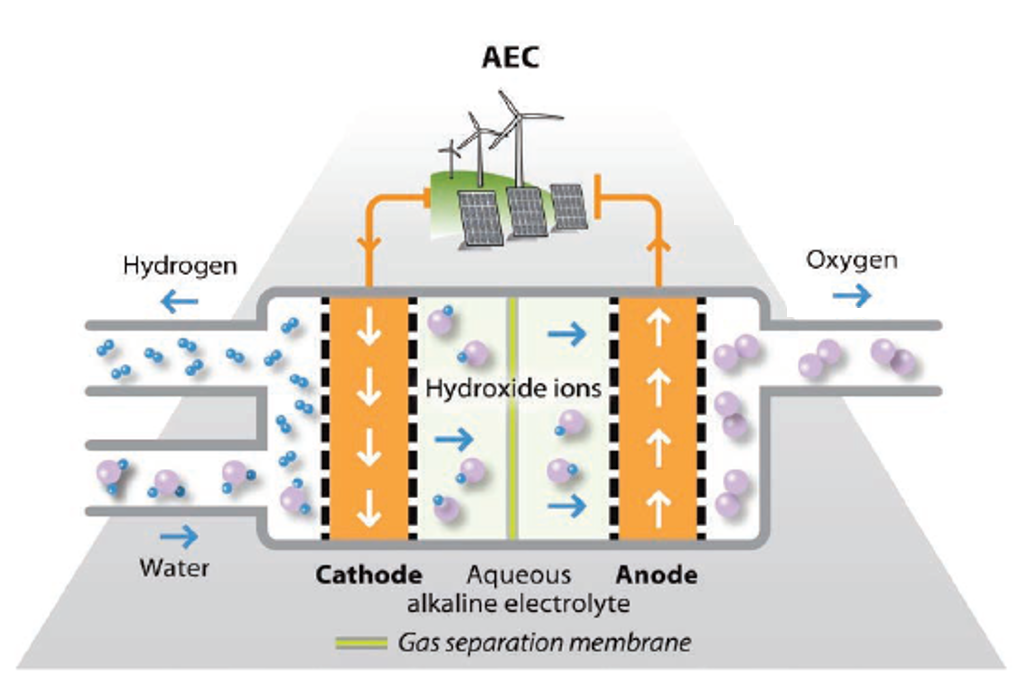

Elektrolyzers gebruiken elektriciteit om water te splitsen in waterstof en zuurstof. Omdat de benodigde energie bij dit proces hoger is dan de energie-inhoud van het geproduceerde waterstof, wordt deze methode meestal gebruikt op sites met lokale opwekking van groene stroom uit wind- of zonne-energie, of warmte uit afval. Overschotten aan groene stroom kunnen dan worden aangewend voor de lokale productie van waterstof. Momenteel zijn er alkalische en PEM (Proton Exchange Membrane) elektrolyse-modules voor waterstoftankstations op de markt met een productiecapaciteit van 10 tot 400 Nm³/h (21,5 tot 864 kg/dag) en een afleverdruk van 10 of 30 bar. Naast de elektrolyse-eenheid bevatten de modules ook een waterzuiveringssysteem (omgekeerde osmose en/of ionenwisselaar) en een zuurstof-eliminatie- en droogeenheid (M-Tech, 2020). De verschillende soorten elektrolyse worden hieronder kort toegelicht:

Alkalische elektrolyser-cellen:

De alkalische elektrolyser-cellen worden al sinds de jaren 1920 in industriële toepassingen gebruikt en het is de meest volwassen elektrolyse-technologie die beschikbaar is. Het elektroliet is een waterige alkalische oplossing die natriumhydroxide (NaOH) of kaliumhydroxide (KOH) bevat en elektroden worden meestal gemaakt van nikkel-gecoat staal. Zoals afgebeeld in Figuur 12 wordt een diafragma of membraan (meestal een geïmpregneerd poreus materiaal met een elektroliet) tussen de twee elektroden geplaatst om de spontane recombinatie van H2 en O2 met vorming van water te voorkomen.

Figuur 12: Werkingsmechanisme van Alkaline Elektrolyse (Fuel Cell Today, 2013)

Voordelen:

- Goed begrepen en robuuste technologie die tientallen jaren betrouwbaar in werking kan staan.

- Gebruikt goedkopere materialen dan PEM, vanwege de alkalische chemie, wat ook een overweging is bij het aantrekken van kapitaal voor een nieuwe installatie.

Nadelen:

- Om gas onder druk te produceren, moet de gehele unit onder druk worden gezet, wat extra kosten met zich meebrengt.

- De (intermediaire) gaszuiverheid is lager dan met de PEM technologie, omdat er sporen van de elektrolyt achterblijven die moeten worden uitgewassen om waterstof van een bepaalde zuiverheid te produceren. De uiteindelijke gaszuiverheid (op het niveau van de gebruiker) zal na deze stap identiek zijn als de waterstof geproduceerd via PEM.

Kosten:

Een inschatting van de kosten (investering- en operationele kosten) van een alkalische elektrolyzer wordt weergegeven in Tabel 11:

Tabel 11: CAPEX en OPEX van een alkalische elektrolyzer (Denis, Mertens, Meeuws, Van der Laak, & François, 2016)

PEM water elektrolyse

De PEM water elektrolyse maakt gebruik van een vast polymeer elektroliet (Solid Polymer Electrolyte - SPE) -membraan om water te splitsen. Hier is geen vloeibaar elektroliet (zuur/base) vereist. Het membraan is protongeleidend en niet-elektrisch geleidend. Het standaard membraanmateriaal gebruikt bij PEM-elektrolyse is Nafion ™ 117. Deze membranen hebben bewezen uiterst resistent te zijn tegen de oxiderende kracht van zuurstof. Andere membraanmaterialen, bijvoorbeeld koolwaterstof gebaseerd, zijn ook in opkomst in het commercieel elektrolyseveld.

De PEM bevat meestal een zeer dure platinakatalysator, die gemakkelijk vatbaar is voor vergiftiging door onzuiverheden die vaak in water worden aangetroffen. Hierdoor is het gebruik van ultrapuur (gedeïoniseerd) water (minimaal 1 MΩ) meestal een standaardvereiste voor PEM-elektrolyse. Vergiftiging van platina resulteert in een

onomkeerbare afname van de elektrochemische prestaties van de elektrolyser; en degradatie is te vermijden vanwege de hoge kosten.

Bij de anode wordt water gesplitst in zuurstof, protonen en elektronen door een gelijkstroom (Direct Current - DC) toe te passen. Het zuurstofgas verlaat het elektrolyseapparaat, de elektronen circuleren door het externe circuit en de protonen gaan door het polymeermembraan. Op de kathode gaan de protonen van het membraan en de elektronen van de externe circuit recombineren om waterstof te produceren (Symes, et al., 2012).

Figuur 13: Werkingsmechanisme van Proton Exchange Membrane elektrolyse (Fuel Cell Today, 2013)

Voordelen:

- snelle responstijden voor fluctuaties in elektrische input en kunnen ook gebruikt worden tussen 0 en 100% van hun nominale capaciteit (zelfs hoger tijdens korte periodes)

- productie van zeer zuivere waterstof, die direct in vele toepassingen kan worden gebruikt zonder verdere zuivering (na de ontwateringsstap, en in minder mate de zuurstofverwijdering)

- mogelijkheid voor bediening onder verschildruk, wat betekent dat waterstof met een hogere druk dan zuurstof kan worden geproduceerd.

Nadelen:

- relatief hoge kapitaalkosten, die het gevolg zijn van het gebruik van dure membranen en elektrodematerialen

- onzekerheid over de lange levensduur (door degradatie van het membraan)

Kost:

Een inschatting van de kosten (investering- en operationele kosten) van een PEM elektrolyzer wordt weergegeven in Tabel 12(Denis, Mertens, Meeuws, Van der Laak, & François, 2016):

Tabel 12: CAPEX en OPEX van een PEM elektrolyzer

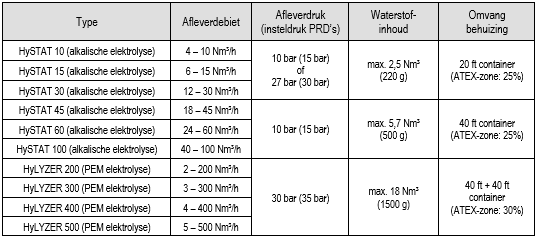

Standaard componenten gehanteerd voor de berekening van risicoafstanden:

De standaardcomponenten die gebruikt worden voor de berekening van de interne scheidingsafstanden en risicoafstanden in resp. paragrafen 4.1.5en 4.1.6zijn voorgesteld in Tabel 13. Dit zijn standaard modules die door Hydrogenics op de markt zijn gebracht. McPhy produceert soortgelijke gecontaineriseerde alkalische elektrolyse-modules (type: McLyzer) voor tankstations met een capaciteit van 10 tot 400 Nm³/h (20 tot 800 kg/dag) en een afleverdruk van 30 bar.

Tabel 13: Gecontaineriseerde elektrolyse-modules (M-Tech, 2020)

De Solid Oxide Electrolysis Cell (SOEC) is een nieuwe elektrolysetechniek in opkomst, en wordt beschreven in Hoofdstuk 7 Technieken in opkomst (zie paragraaf 7.1.1).

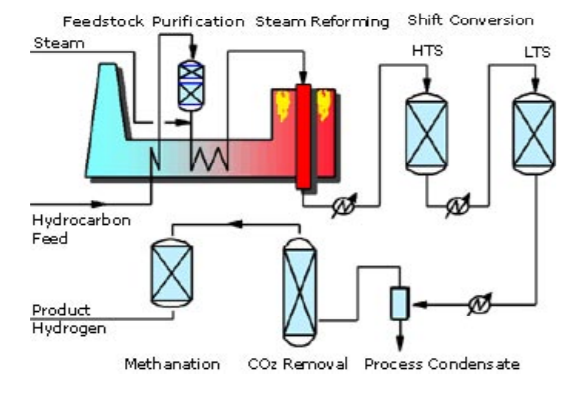

Stoomreforming van aardgas (Steam Methane Reforming – SMR):

Stoomreforming van aardgas is een volwassen productieproces waarbij stoom op hoge temperatuur (700 °C - 1000 °C) wordt gebruikt om waterstof te produceren uit een methaanbron, zoals aardgas. Bij het reformingproces reageert methaan met stoom onder een druk van 3 - 25 bar in aanwezigheid van een katalysator om waterstof, koolmonoxide en een relatief kleine hoeveelheid koolstofdioxide te produceren (reactie 1). Stoomreforming is endotherm - dat wil zeggen dat warmte aan het proces moet worden toegevoegd om de reactie voort te zetten.

Reactie 1: CH4 + H2O (+warmte) → CO + 3H2

Vervolgens worden koolmonoxide en stoom in reactie gebracht met behulp van een katalysator om koolstofdioxide en meer waterstof te produceren; dit wordt de ‘water-gas-shift-reactie’ (WGSR) genoemd (reactie 2).

Reactie 2: CO + H2O → CO2 + H2 (+ kleine hoeveelheid warmte)

In een laatste processtap, genaamd "pressure-swing adsorption" (PSA) worden kooldioxide en andere onzuiverheden uit de gasstroom verwijderd, waardoor zuivere waterstof overblijft. Stoomreforming kan ook worden gebruikt om waterstof te produceren uit andere brandstoffen, zoals ethanol, propaan of zelfs benzine.

Figuur 14 illustreert het stoomreforming van aardgas proces om waterstof te produceren. Aardgas bestaat voornamelijk uit methaan (CH4), gemengd met zwaardere koolwaterstoffen en CO2. Door hoge temperatuur stoom toe te passen op het methaan, worden waterstof en koolstofoxiden gemaakt.

Figuur 14: Stoomreforming van aardgas (New York State Energy Research and Development Authority)

HTS = High Temperature Shift (350°C)

LTS = Low Temperature Shift (190-210°C)

Voordelen:

- Hoge efficiëntie van de werking

- Lage operationele- en productiekosten

Nadelen:

- Aardgas is geen hernieuwbare energiebron (tenzij gebruik gemaakt wordt van groengas)

- Uitstoot van CO2 naar de atmosfeer

-

Het veiligheidsrisico dat uitgaat van een stoomrefomer-module wordt hoger ingeschat dan het risico dat uitgaat van een elektrolyse-module omdat:

- in een reformer-module meer onderdelen zitten die een ontvlambaar gas bevatten en de kans op vorming van een explosieve atmosfeer in de container dus groter is dan bij een elektrolyse-module, en

-

de reformer-module niet is opgedeeld in verschillende (gasdichte) zones om de verspreiding van een brandbaar gas in de container te voorkomen (Tchouvelev & Associates, n.d.).

Commerciële gecontaineriseerde stoomreforming-modules zijn beschikbaar voor waterstoftankstations met een productiecapaciteit van 52, 104 en 156 Nm³/h (4,7 tot 14 kg/h). Naast de eigenlijke reformer- en PSA-scheidingseenheid bevatten de modules ook een waterzuivering (omgekeerde osmose) en een ontzwavelingseenheid.

Kosten:

Er zijn geen kosten bekend.

Standaard componenten gehanteerd voor de berekening van risicoafstanden:

Hygear produceert gecontaineriseerde stoomreforming-modules voor waterstoftankstations met een productiecapaciteit van ca. 50, 100 en 150 Nm³/h (5 tot 15 kg/h). Naast de eigenlijke reformer bevatten de modules zuiveringsinstallaties voor aardgas (ontzwaveling), water (omgekeerde osmose) en waterstofgas (PSA-gebaseerde gaszuivering). Tabel 14[3] geeft een overzicht van de modules die door Hygear op de markt worden gebracht voor tankstations.

Tabel 14: Gecontaineriseerde stoomreformer-modules van Hygear (M-Tech, 2020)

Bij de on-site productie van waterstof, wordt het waterstof gezuiverd door een filter om zuurstof, vocht, en andere onzuiverheden eruit te halen. Hierbij moet de controle van de filter worden uitgevoerd door vaste, regelmatige operationele controlerondes of door controleapparatuur.

Dit controleapparatuur registreert een alarmwaarde bij een druk die lager ligt dan de maximumwaarde (gespecifieerd door de filterleverancier).

Waterstof aan tankstations wordt gebruikt voor elektrische voertuigen aangedreven door PEM-brandstofcellen. Deze brandstofcellen zijn gevoelig voor sommige verontreinigingen, en zonder controle van deze onzuiverheden kunnen er aanzienlijke problemen ontstaan met de prestaties en de duurzaamheid van de brandstofcel. De waterstofkwaliteitsvereisten voor waterstoftankstations worden gedefinieerd in de ISO 14687:2019 (Hydrogen fuel quality – Product specification).

[1] Waterstof kan ook worden aangevoerd als een diepgekoelde vloeistof (bij -253°C). Echter, de aanvoer van vloeibaar waterstof is enkel economisch rendabel voor stations met een grote doorzet (≥ 1.000 kg/dag) waarbij het waterstof vanop grote afstand moet worden aangevoerd. Het valt niet te verwachten dat dergelijke stations op middellange termijn in Vlaanderen worden ontwikkeld.

[2] Met een buffervolume van 800 liter (37 kg) en een compressordebiet van ca. 200 Nm³/h (18 kg/h) kunnen 2 personenwagens direct na elkaar worden bevoorraad met waterstof of kunnen tot 6 personenwagens per uur worden bevoorraad met waterstof.

[3] ATEX-zone 2NE betekent Negligible Extent (zone waar het gebruik van standaard elektrische apparatuur toegelaten is)