Waterstoftankstation met niet-continue aanvoer via tube-trailers of batterijvoertuigen

Waterstofgas kan als een gas discontinu via tube-trailers (traditioneel ≤ 200 bar, maar kan tot 500 bar gaan wanneer trailers met compositietflessen worden ingezet) of batterijvoertuigen (≤ 500 bar) worden aangevoerd aan een tankstation. Bij discontinue waterstofleveringen, kan dit via tube-trailers of batterijvoertuigen met een vaste lagedruk bufferopslag op het station (waaruit de compressor wordt gevoed) of kan een trekker verwisselbare flessen- of cilinderbatterijen neerzetten aan het station die rechtstreeks op de compressor kunnen aangesloten worden. In de volgende paragrafen worden een aantal courante opstellingen toegelicht. Dit zijn voorbeelden, en moeten dus niet als enige uitvoeringstypes beschouwd worden.

Voor het transport van waterstof over de weg wordt over het algemeen gebruik gemaakt van tube-trailers (zie Figuur 15). Een tube-trailer kan bijvoorbeeld opgebouwd zijn uit een beperkt aantal stalen drukcilinders (typisch 9 of 18 elementen) met een diameter van 559 mm, een lengte tussen 5,5 en 11 m (18 en 36 ft), een individueel volume tussen 1.150 en 2.330 liter en een maximale werkingsdruk van 220 bar. Bij een typische vuldruk van 200 bar bevat een tube-trailer aldus tussen 155 en 630 kg waterstof (1.720 en 6.990 Nm³). De diameter van de grootste aansluiting op de drukcilinders bedraagt typisch 8 mm.

Figuur 15: Voorbeeld van een tube-trailer met 9 stalen drukcilinders (max. 200 bar) (M-Tech, 2020)

Recent werden ook batterijvoertuigen in gebruik genomen voor het transport van waterstof op een druk van 200 en 500 bar. Dit is een nieuw type voertuig dat reeds is ingezet in Duitsland (nog niet in de Benelux), dat opgebouwd is uit een groot aantal stalen of composieten cilinders met een individueel volume van 85, 165 of 350 liter gemonteerd in een vast raamwerk, die onderling zijn verbonden en opgedeeld in een aantal gescheiden banken. Ze kunnen een capaciteit hebben van respectievelijk 380 kg (stalen flessen van 85 liter, 200 bar), 570 kg (composieten cilinders, 200 of 250 bar) tot 1.170 kg (composieten cilinders, 500 bar). De typische diameter van de grootste aansluiting op de gasflessen en drukcilinders bedraagt 5 mm.

- batterijvoertuig met 295 cilinders van 85 liter (7 banken, werkingsdruk 200 bar)

- batterijvoertuig met 228 cilinders van 165 liter (8 banken, werkingsdruk 200 bar)

- batterijvoertuig met 224 cilinders van 165 liter (8 banken, werkingsdruk 500 bar)

- batterijvoertuig met 105 cilinders van 350 liter (7 banken, werkingsdruk 500 bar)

Figuur 16: Twee voorbeelden van een batterijvoertuig (M-Tech 2020)

Composietcilinders zijn een evolutie van de stalen flessen en bieden verschillende voordelen. Enerzijds wegen ze minder zwaar dan stalen flessen en kunnen ze hogere drukken verdragen waardoor er tot twee keer meer waterstof kan vervoerd worden per traject (trucks zijn beperkt tot een maximaal gewicht). Daarnaast bieden ze nog een aantal voordelen op veiligheidsniveau doordat ze op een minder catastrofale manier falen (staal explodeert t.o.v. composiet cilinders die gaan lekken en branden). (Luc Vandebroek, persoonlijke communicatie, 2019).

Bij waterstofafleverinstallaties waarbij de aanlevering plaatsvindt via tube-trailers of batterijvoertuigen zijn doorgaans twee situaties te onderscheiden:

1) de flessen- of cilinderbatterij wordt gelost en de trekker rijdt weg (mobiele opslag)

2) de tube-trailer of batterijvoertuig lost de waterstof in een tussenopslagtank aan het station, of blijft enkele dagen ter plaatse staan zonder tussenopslag.

Discontinue bevoorrading met gebruik van een mobiele opslag

Bij dit type waterstoftankstation wordt het station bevoorraad met flessen- of cilinderbatterijen die tijdelijk op het station worden geplaatst en via een flexibele slang worden aangekoppeld aan de vaste installaties. Wanneer de flessen- of cilinderbatterijen bijna leeg zijn, worden ze vervangen door nieuwe volle exemplaren. Figuur 17 illustreert de opstelling van dit uitvoeringstype.

Figuur 17: Flow schema van een waterstoftankstation met een mobiele lagedruk opslag (flessen- of cilinderbatterij) (M-Tech, 2020)

Een opslag in de vorm van kaders met tientallen gasflessen van 50 liter (200 bar) wordt toegepast op het tankstation van Air Liquide in Zaventem, afgebeeld in Figuur 18.

Figuur 18: Voorbeeld van een opslag in de vorm van verschillende kaders met gasflessen (Tankstation Zaventem)

Een opslag van waterstof in enkele drukcilinders van meer dan 1.000 liter (200 bar) wordt toegepast op verschillende Total tankstations in Duitsland (o.a. in de Heidestrasse en Jaffestrasse in Berlijn, in de Helmholtzstrasse in Ulm en in de Ohmstrasse in Fellbach), zoals geïllustreerd op Figuur 19. De diameter van de maximale aansluiting op de cilinders bedraagt typisch 8 mm

Figuur 19: Voorbeeld van een opslag in de vorm van enkele drukcilinders (tankstation Duitsland) met een volume van meer dan 1.000 liter (M-Tech, 2020)

Discontinue bevoorrading met gebruik van een tussenopslagtank

Bij een discontinue bevoorrading met gebruik van een tussenopslagtank wordt bij aankomst op het tankstation een tube-trailer via een hogedruk flexibele slang met een diameter van 1/4" (6 mm) tot 1/2" (12 mm) en een vaste bovengrondse leiding in verbinding gesteld met de lagedruk opslag van het station (20-200 bar). De hogedruk slangen bestaan uit een flexibele roestvast stalen, polyester of polyamide buis voorzien van een verstevigende laag van gevlochten staaldraad, polyester-, en/of aramidevezels. Ter hoogte van het aansluitpunt op het station is standaard een terugslagklep aanwezig die een terugstroming vanuit de opslag verhindert bij een incident met de trailer of de losslang. De tubes op de trailer worden één voor één opgelijnd, waarbij het gecomprimeerde waterstofgas onder invloed van het drukverschil van de trailer naar de lagedruk opslag stroomt tot de druk in de trailer en de opslag is geëgaliseerd. De inhoud van de tube-trailer kan dus slechts gedeeltelijk worden gelost op het station. Het lossen van een tube-trailer op een tankstation neemt afhankelijk van de diameter van de losslang (en het daaraan gekoppelde losdebiet) ongeveer 45 tot 120 minuten in beslag[1].

Batterijvoertuigen worden op een gelijkaardige manier gelost op het tankstation als een klassieke tube-trailer, waarbij de verschillende banken van het voertuig één voor één worden opgelijnd. Door de hogere capaciteit van batterijvoertuigen kan meer waterstof worden afgeleverd per losbeurt ten opzichte van een klassieke tube-trailer. Bij een bevoorrading met een 500 bar trailer blijft de losduur bovendien beperkt tot 30 à 75 minuten afhankelijk van de diameter van de losslang.

De uitvoering van een waterstoftankstation met niet-continue aanvoer via tube-trailers of batterijvoertuigen en een vaste lagedruk bufferopslag wordt afgebeeld in Figuur 20.

Figuur 20: Waterstoftankstation met niet continue aanvoer via tube-trailers of batterijvoertuigen en een vaste lagedruk bufferopslag op het station (M-Tech, 2020)

De lagedruk opslag kan vervolgens in verschillende types bestaan, onder andere:

- een vaste cilindrische druktank met een waterinhoud van 50 tot 100 m³ en een maximale werkingsdruk van 50 bar,

- een kader drukcilinders met een individueel volume tussen 1.000 en 2.500 liter en een maximale werkingsdruk van 250 bar of,

- meerdere kaders gasflessen met een individueel volume van 50 tot 150 liter en een maximale werkingsdruk van 250 bar.

Een lokale opslag in de vorm van vaste cilindrische druktank wordt toegepast op verschillende tankstations in Duitsland en Zwitserland. De opslagtanks hebben doorgaans een diameter van 2,8 m en een lengte tussen 7,3 m en 19 m (volume: 45 tot 115 m³). Ze worden typisch bedreven op een maximale druk van 45 bar[2] en hebben een opslagcapaciteit van 150 kg (40 m³) tot 420 kg (110 m³). De opslagtanks kunnen bovengronds (Figuur 21) of ondergronds (Figuur 22) worden geplaatst. Door de relatief lage druk in de opslag kan een tube-trailer of batterijvoertuig per bezoek meer waterstof lossen op het station.

Figuur 21: Voorbeeld van een opslag in de vorm van een bovengrondse druktank op een tankstation in Stuttgart (OMV) en in Geiselwind (TOTAL) (M-Tech, 2020)

Figuur 22: Voorbeeld van een opslag in de vorm van een ondergrondse druktank van 87m³ op een tankstation in Hunzenschwil (COOP) (M-Tech, 2020)

Een aantal voordelen voor bovengrondse opslag is:

- Relatief makkelijke plaatsing tov ondergrondse tanken

- Betere visuele controle, en mogelijkheid om sneller in te grijpen in geval van problemen

- Onderhoud is makkelijker door een betere bereikbaarheid

Nadelen zijn dat het plaats inneemt en dat het kwetsbaar is voor mechanische impacten, en thermische impacten van een externe brand.

Het grote voordeel van een ondergrondse opslag is dat er geen ruimteverlies is. Nadelen zijn dat de vervanging van een tank moeilijker is, alsook het onderhoud wegens minder goed bereikbaar.

Standaard componenten voor tube-trailers en batterijvoertuigen gehanteerd voor de berekening van de risicoafstanden (M-Tech, 2020)

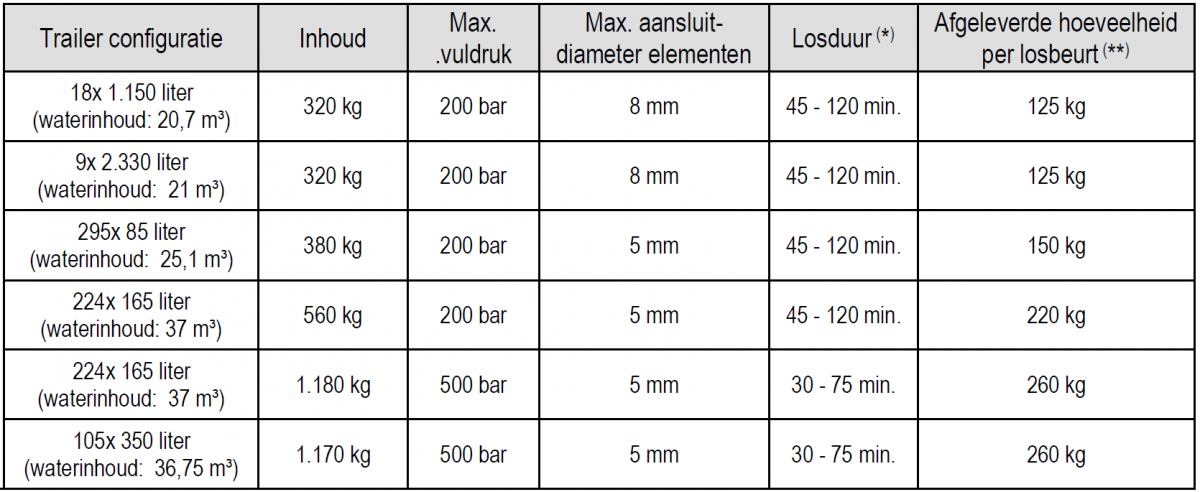

Voor de berekening van de risicoafstanden (zie paragrafen 4.1.5en 4.1.6) worden er zes standaard componenten gedefinieerd voor de aanvoer van waterstof via tube-trailer en batterijvoertuigen (zie Tabel 15). Het betreffen twee typische tube-trailers en vier batterijvoertuigen waarvan twee met een maximale werkingsdruk van 200 bar en twee met een maximale werkingsdruk van 500 bar. De aanwezigheidsduur van de voertuigen op het station is evenredig met een verhoging van het veiligheidsrisico.

Tabel 15: Standaard tube-trailers en batterijvoertuigen gehanteerd voor de bepaling van de risicoafstanden (M-Tech, 2020)

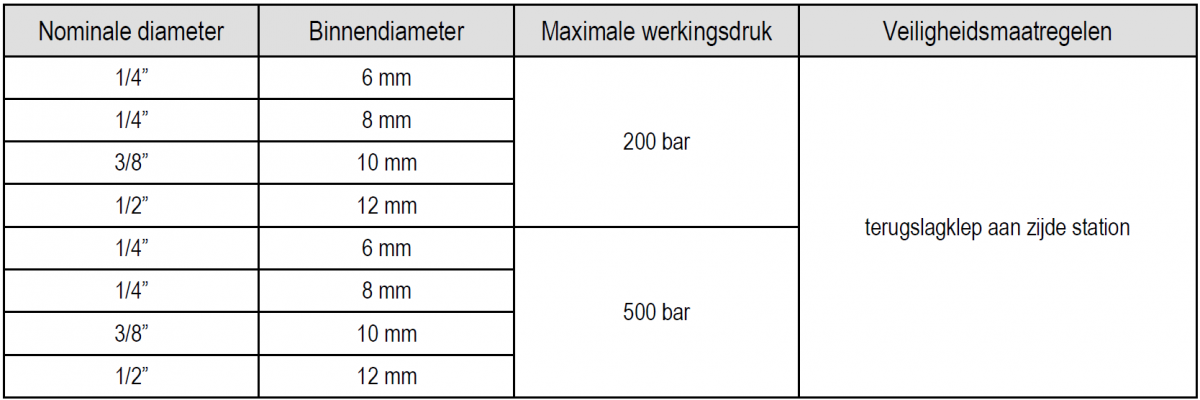

Standaard componenten voor de losslangen gehanteerd voor de berekening van de risicoafstanden (M-Tech, 2020):

Op basis van de bekomen informatie worden in de veiligheidsstudie (M-Tech, 2020) verder 8 componenten gedefinieerd voor het lossen van de tube-trailers en batterijvoertuigen op het station, waarvan de belangrijkste specificaties worden gegeven in Tabel 16. Deze data wordt gebruikt voor de berekening van de interne scheidingsafstanden en risicoafstanden in resp. paragrafen 4.1.5en 4.1.6.

Tabel 16: Standaard losslangen gehanteerd voor de bepaling van de risicoafstanden (M-Tech, 2020)

Standaard componenten voor de lagedruk opslag gehanteerd voor de berekening van de risicoafstanden (M-Tech, 2020)

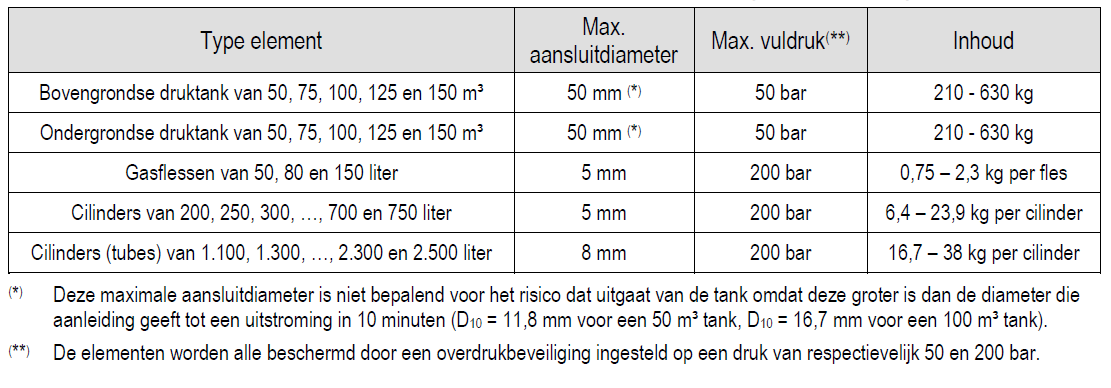

Gelet op bovenstaande beschouwingen worden in de studie voor de berekening van de risicoafstanden 15 standaard elementen gedefinieerd die aangewend kunnen worden als een onderdeel van een lagedruk opslag op een waterstoftankstation (Tabel 17). Een gasfles is eerder beperkt in grootte, terwijl drukcilinders vaak 10-20 keer meer waterstof kunnen opslaan per eenheid. Gasflessen worden doorgaans getransporteerd in de vorm van “flessenbatterijen”, zoals afgebeeld in Figuur 18.

Tabel 17: Standaard componenten in een lagedruk opslag gehanteerd voor de bepaling van de risicoafstanden (M-Tech, 2020)

[1] Drukken tot 80 bar worden recentelijk ook toegepast (Marnix Van Berkum, persoonlijke communicatie, 2020)

[2] De verblijftijd van de trailer op het station is afhankelijk van meerdere parameters, waaronder de doorzet van het station, de diameter van de losslang en het type trailer. Voor de berekening van de interne scheidingsafstanden (paragraaf 4.1.5) wordt een verblijftijd van 250, 500 en 1.000 uren per jaar bepaald, alsook voor een permanent verblijf van de trailer op het tankstation. Voor andere waarden van de verblijftijd kunnen de risicoafstanden die uitgaan van de aanwezigheid van de trailer op het station worden bepaald via de softwaretool (zelfevaluatietool). Voor meer informatie verwijzen we naar de veiligheidsstudie paragraaf IV.1.3.