Nasorteren

Nadat het afval is gescheiden in fracties van verschillende grootte en gewicht, worden deze verder opgezuiverd. Het sorteren kan handmatig gebeuren (handpicking) of met geautomatiseerde sorteertechnieken. Momenteel worden vooral de eenvoudige geautomatiseerde sorteertechnieken gebruikt voor de sortering van bouw- en sloopafval en de recyclage van puin.

Magneetscheiders kunnen op verschillende plaatsen en onder verschillende vormen in de sorteerlijn worden ingezet. Magneetscheiders kunnen van het begin tot het einde van het sorteerproces worden ingezet, maar afhankelijk van de plaats in het sorteerproces en het doel van de magneetscheider zal het type gekozen worden. Magneetscheiders kunnen ingezet worden voor het bekomen van een recycleerbare stroom ferrometalen of het verwijderen van onzuiverheden. De factoren die de keuze bepalen zijn:

- capaciteit

- deeltjesgrootte en -vorm

- zuiverheid ferrofractie

- te verwerken laagdikte

- vochtigheid productstroom

- inbouwafmetingen

- onderhoudsinterval

- energieverbruik

Magneetscheiders kunnen uitgerust zijn met permanente magneten of elektromagneten. Volgende types worden gebruikt: koprolmagneten, trommelmagneten, bovenbandmagneten en blokmagneten.

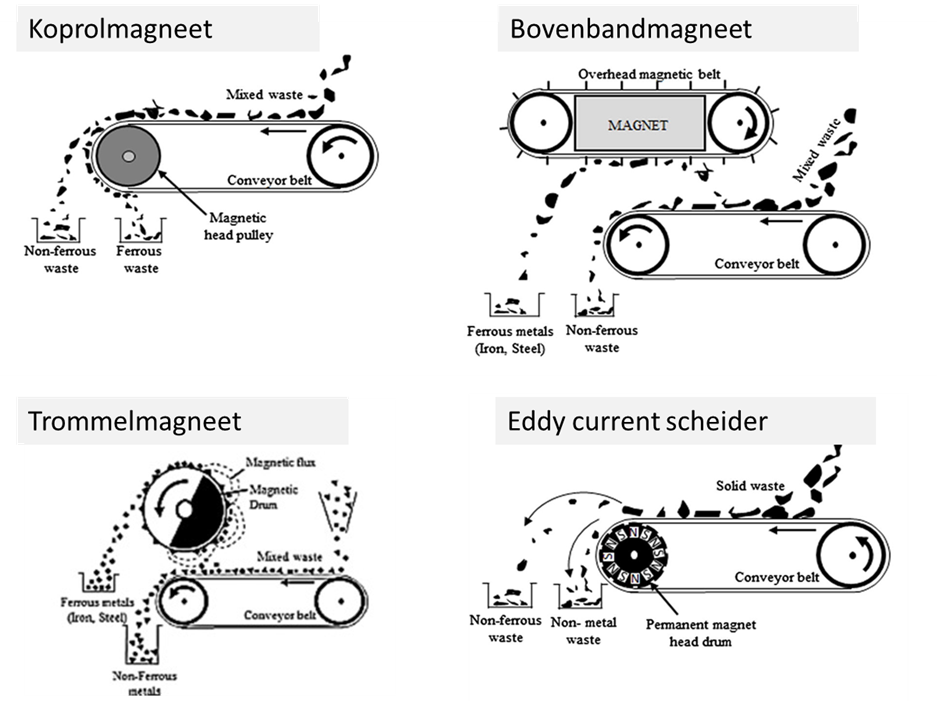

Figuur 10: Scheiders voor metalen en non-ferrometalen (Sathish Paulraj Gundupalli, 2017)

De koprolmagneet kan aangebracht worden in de aandrijfrol of de eindrol van een bestaande transportband. De koprol is over het ganse oppervlak magnetisch. Door het magnetisch veld van de koprol zullen ferrometalen aan de band blijven hangen tot aan de onderkant van de koprol. Daar komt het ferrometaal los wanneer het zich uit het magnetisch veld van de koprol verwijdert. De koprolmagneet is hierdoor zelfreinigend en is door zijn integratie in de transportband kostengunstig en robuust. Het niet-magnetisch materiaal valt van de koprol volgens een normaal traject. Koprolmagneten verwijderen ferrometalen zoals ijzer en staal maar ook zwakmagnetisch materialen zoals bewerkt roestvrij staal. Bij voorkeur dient de materiaalstroom als een dunne laag over de koprol te worden gebracht en is de transportband uitgerust met meenemers om sterk magnetische deeltjes uit het magnetisch veld te trekken. Zuiveringsrendement van 70 – 90 % kan worden behaald.

In tegenstelling tot de koprolmagneet is de trommelmagneet een apart onderdeel en is het oppervlak van de trommel slechts gedeeltelijk magnetisch. De materiaalstroom wordt door een transportband, trillende goot of zeef aangebracht bovenop de lager hangende trommel langsheen het magnetisch deel. Door het bewegen van de trommel rond de magneet worden magnetische deeltjes uit het magnetisch veld gehaald en komen ze los in een richting weg van de normale materiaalstroom.

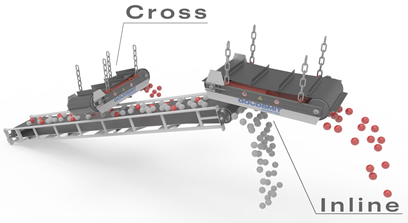

Bovenbandmagneten worden net boven een vlakke of trogvormige transportband geplaatst en kunnen hoge volumes en groot gedimensioneerde stukken van ijzer en staal verwijderen. De bovenbandmagneet bestaat uit een permanente of elektromagneet waar een transportband met meenemers omheen beweegt. Ijzer en staal worden door de magneet uit de materiaalstroom onderin getrokken en door de transportband afgevoerd weg van de magneet waar de magnetische delen zullen lossen. De bovenbandmagneet moet zo dicht mogelijk boven de transportband worden geplaatst om ferrometalen zo goed mogelijk uit het materiaal te trekken zonder dat er obstructies optreden. De bovenbandmagneten kunnen dwars of ‘in-line’ geplaatst worden van de transportband (Figuur 11). De dwarse opstelling van de magneet wordt vaak toegepast omwille van logistieke redenen (namelijk afvoer naar de zijkant). De in-line plaatsing verdient echter de voorkeur als deze op het einde van de transportband wordt geplaatst aan de koprol. Als de materiaalstroom over de koprol komt zal deze openbreken en liggen alle deeltjes even vrij. Hierdoor kan het magnetisch veld de deeltjes beter uit de materiaalstroom trekken.

Hangende blokmagneten zijn de meest eenvoudige en kunnen net als bovenbandmagneten worden gebruikt boven de transportband indien de te behandelen materiaalstroom weinig ijzerdeeltjes bevat. Deze blokmagneten worden vooral ingezet om bv. zeven te beschermen. De ferrometalen moeten met de hand van de magneet geveegd worden.

Figuur 11: Opstelling magneetscheiders ten opzichte van de transportband (Goudsmit magnets)[1]

Voor non-ferrometalen zoals lood, aluminium en koper, wordt ingezet op non-ferroscheiders, ook wel een ‘Eddy Current’-scheider genoemd (Figuur 10). Het ‘Eddy Current’ principe houdt in dat in een geleidend voorwerp wervelstromen optreden wanneer deze in een wisselend magnetisch veld wordt gebracht. Dit wisselend magnetisch veld wordt gegenereerd door een snel draaiende magneetrotor die verstelbaar wordt opgesteld in de eindkoprol van een transportband. De wervelstromen wekken een secundair magnetisch veld op tegengesteld aan het primaire. De velden interfereren met elkaar waardoor een afdrijvende kracht ontstaat en de non-ferrometalen uit de materiaalstroom worden geslingerd weg van de transportband met een afwerptrajectorie die afhangt van het metaal. De fysische eigenschappen van de non-ferrometalen zoals geleidbaarheid en de dichtheid van de deeltjes, in combinatie met de grootte en vorm ervan, bepaalt de afwerktrajectorie. Om deze te beïnvloeden is de magnetische rotor verstelbaar om de sterkte en de hoek van het primair magnetisch veld te beïnvloeden en zijn er één of meerdere verstelbare scheidingsschotten in de opvangbak. Voor Eddy Current scheiders is het belangrijk dat de materiaalstroom gelijkmatig en dun wordt uitgespreid alvorens het de magneetrotor passeert. Stukken materiaal die op elkaar liggen zullen immers de werking belemmeren. Dit wordt bekomen met een trilgoot gevolgd door een transportband waarvan de snelheid kan afgesteld worden. Vaak wordt er ook na de trilgoot nog een lager hangende trommelmagneet geplaatst om het ferrometaal uit de materiaalstroom te scheiden alvorens het de Eddy Current-scheider passeert.

Windzifters of windshifters worden ingezet voor het scheiden van afval in lichte en zware fracties in het afval, maar ook voor het verwijderen van lichte onzuiverheden uit een materiaalstroom. Hierbij wordt met behulp van een ventilator een luchtstroom gegenereerd doorheen het materiaal. Een scheiding met een luchtstroom is op basis van het specifiek gewicht (oppervlakte-massaverhouding) van de stoffen. Afhankelijk van de installatie en de te sorteren materiaalstroom, kan het scheidingsproces worden aangepast door aanpassingen zoals:

- hellingshoek van de opstelling;

- snelheid van de doorvoer;

- snelheid van de separeerrol;

- snelheid en compressie van de luchtstroom;

- hellingshoek van de blaasmond.

Belangrijk is dat het te ziften materiaal met een maximale spreiding en constante laagdikte naar een overstortpunt geleid wordt op het einde van de trilgoot of transportband.

Windzifters kunnen in twee groepen worden ingedeeld afhankelijk van hoe de luchtstroom wordt geplaatst op de materiaalstroom:

- luchtstroom dwars op de materiaalstroom;

- luchtstroom evenwijdig met de materiaalstroom.

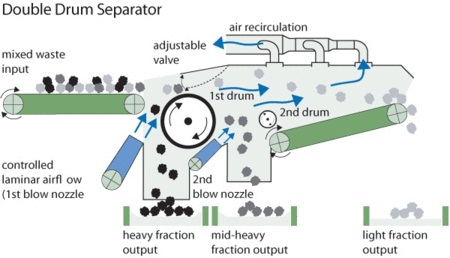

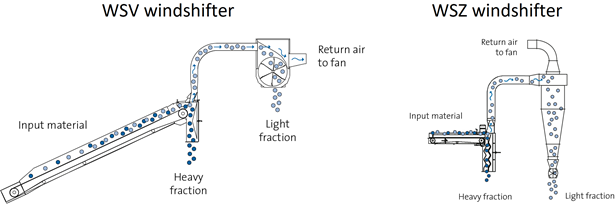

Bij een windzifter met een luchtstroom dwars op de materiaalstroom blaast een ventilator een luchtstroom verticaal of diagonaal op het te ziften materiaal aan het overstortpunt (Figuur 12). De zwaardere fractie valt in de overstorttrechter en komt in een container of bunker terecht of wordt afgevoerd met een transportband.

Figuur 12: Windzifter met een luchtstroom dwars op de materiaalstroom[2]

Bij windzifters met een luchtstroom evenwijdig aan de materiaalstroom worden lichte deeltjes afgezogen door een ventilator nadat deze in een instelbare venturi vallen (Figuur 13). Een venturi is een vernauwing in de buis waardoor de luchtsnelheid kan geregeld worden. De lichte deeltjes worden in de venturi met een verticale luchtstroom afgezogen. Deze methode is geschikt voor de zuivering van fracties van 20 mm en kleiner.

Figuur 13: Windzifters met luchtstroom evenwijdig aan de materiaalstroom[3]

De lichtere fractie wordt over een instelbare drempel (trommelscheider) in de expansiekamer geblazen of gezogen. In de expansiekamer zal het fijnere materiaal neerdwarrelen en worden opgevangen op een transportband of in een container of bunker. Eventueel kan een overig deel nog in een cycloon worden gebracht waar de lichte deeltjes door middel van de centrifugale kracht en afgenomen snelheid van de luchtstroom kunnen worden neergeslagen. Meerdere windzifters kunnen gecombineerd worden tot twee- en drieweg windzifters waarbij een zware, midden- en lichtfractie wordt bekomen. Zo kan er bijvoorbeeld uit betongranulaat eerst hout, plastic en papier gescheiden worden en met vervolgens nog het hout uit deze laatste.

Bij een windzifter is er geen verbruik van water en het proces wordt gekenmerkt door een laag energieverbruik en gemakkelijk onderhoud. Scheidingspercentages van 95 - 99% worden bereikt en ook hoge capaciteiten kunnen worden bereikt. Een mogelijk nadeel is dat met het gebruik van windzifters ook zand met het windziftresidu wordt verwijderd en dus verloren gaat voor recyclage.

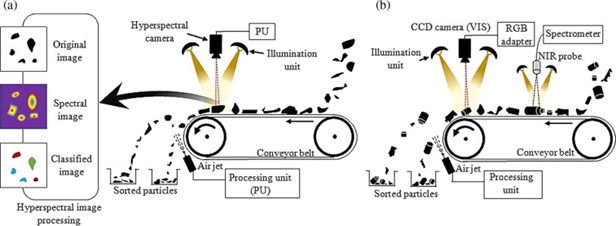

Luchtscheiders vinden recent hun intrede voor sorteerprocessen waarbij luchtscheiders worden gecombineerd met geavanceerde detectiesystemen (Figuur 14). Ook hier zal de materiaalstroom maximaal gelijkmatig en in een dunne laag worden aangeboden aan een detectiesysteem die op de transportband is gericht. Na de koprol wordt een luchtscheider geplaatst. De luchtscheider is een frame met daarop vele blaaspijpjes (air jets) die dwars gericht zijn op het vallende materiaal. Wanneer een deeltje of onzuiverheid wordt gedetecteerd, zal op de juiste positie en het juiste moment het deeltje uit de materiaalstroom worden geblazen. Detectiesystemen zijn o.a. kleurdetectie voor glas, NIR-detectie voor plastics en inductie voor metalen.

Figuur 14: Scheiding van materialen met behulp van luchtpistolen (airjets) na herkenning door beeldverwerkingstechnologie (Sathish Paulraj Gundupalli S. H., 2017)

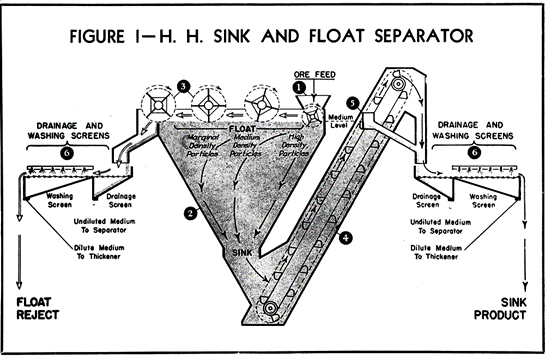

Bij sink-float-scheiders (of drijf-zinkscheiders) worden afvaldeeltjes met verschil in dichtheid in een vloeistof (doorgaans water) gebracht (Figuur 15). Door het verschil in dichtheid van de deeltjes met dat van de vloeistof, zullen de lichtere deeltjes drijven en de zwaardere deeltjes zinken. Doordat deze scheiding berust op de dichtheid van de deeltjes is deze techniek ongevoelig voor verschil in grootte en vorm.

Sink-float-scheiders worden meer en meer gebruikt voor het scheiden en recycleren van soorten plastics. Voor bouw- en sloopafval wordt deze techniek gebruikt voor het verwijderen van onzuiverheden zoals hout, isolatiemateriaal, plastic en papier uit de steenfractie. Het is echter belangrijk dat het materiaal eerst wordt afgezeefd om de fijne zandfractie te verwijderen om niet al te veel slibvorming in de sink-float-scheider te hebben. De zware fractie wordt van de bodem geschraapt met een kettingtransporteur. Het drijvend materiaal wordt met een ‘schuimspaan’ op een zeef getrokken waar het kan uitlekken om daarna verwijderd te worden.

Figuur 15: Sink-float-scheider[4]

Voordelen van de sink-float-scheider:

- Een tamelijk goede scheiding van de zware steenfractie en de lichtere verontreinigende fractie die nog verbeterd wordt door het omwoelen van de stenen door de kettingtransporteur en het omwoelen met roterende schoepen.

- Verwijdering van aanklevend zand en stof van de stenen door het water met een grotere eindzuiverheid van de zware fractie tot gevolg.

- Geen stofvorming.

Nadelen van de sink-float-scheider:

- De drijvende fractie is een natte mengeling van hout, papier en plastic.

- Verzadigd hout en papier kunnen zinken en zich mengen met de steenfractie.

- Een hoog waterverbruik doordat het water sterk vervuild raakt door zand en stof en regelmatig vervangen moet worden.

- Water kan chemisch verontreinigd geraken.

- Waterzuivering is nodig en het bezonken slib moet afgevoerd worden voor verdere verwerking.

- Het ontstane slib kan aankoeken in de verschillende onderdelen.

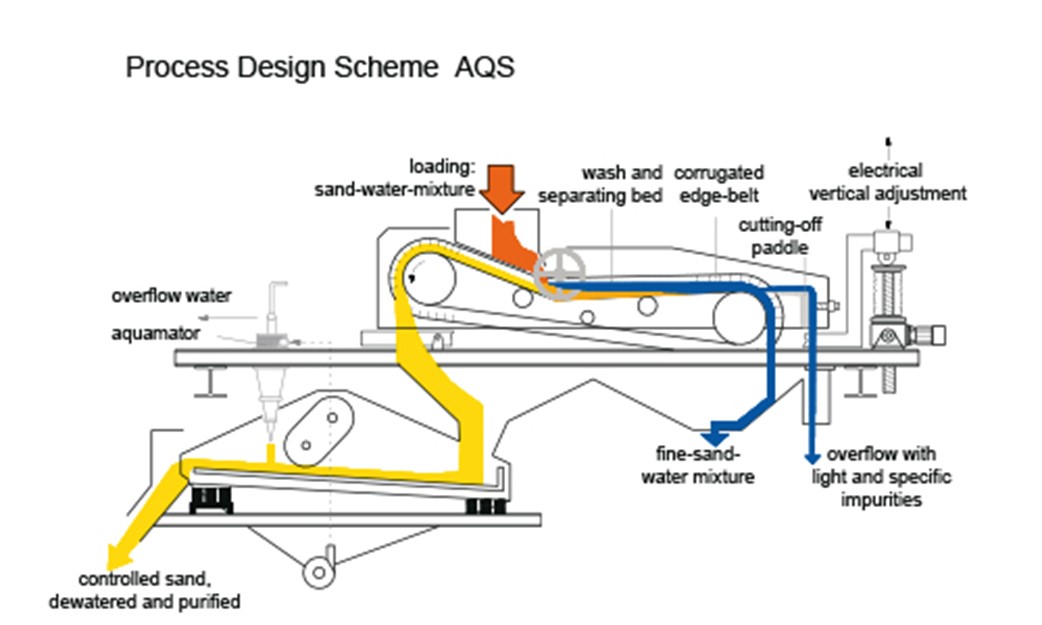

Een aquamotor (Figuur 16) scheidt een grove fractie af van een fijnere fractie door middel van een transportband en een tegengestelde waterstroom. Het materiaal wordt aangevoerd door de transportband waarna de tegengestelde waterstroom grovere of zwaardere fracties wast en fijne en oplosbare fracties meegevoerd. Door aanpassingen aan het debiet van de waterstroom door te voeren, kunnen de fracties op gewicht en korrelgrootte gesorteerd worden. Met behulp van de aquamotor kunnen bijvoorbeeld hout, olie of organisch materiaal afgescheiden worden.

Figuur 16: Aquamotor (OVAM)

Hand-picking is het sorteren van afval met de hand. Dit kan als voorsortering om storingen te voorkomen, maar zal vaak toegepast worden als laatste stap in het nasorteren. Doorgaans wordt hand-picking toegepast op een fractie groter dan 60 mm. Deze processtap vergt een goede opleiding[5].

De handsorteerders staan op een sorteerbordes op een hoogte van een drietal meter. Zij kunnen door een gesloten cabine beschermd worden tegen de koude, stof en lawaai. Onder dit bordes staan containers, elk voor een ander afvalproduct. De vorm van het bordes is zodanig, dat de materialen van de sorteerband in de containers kunnen worden geschoven. De arbeiders staan hierbij tussen inwerptrechters, die tot tegen de band komen en uitmonden in de onderstaande containers. Sorteerprestaties tot 2 000 stuks per uur per arbeider zijn realiseerbaar.

Gewoonlijk wordt er gesorteerd naar hout, non-ferrometaal, gips, cellenbeton, stenen en een restfractie (nog verder uit te sorteren gemengde fractie). De zware steenfractie valt op het einde van de band in een bunker of op een hoop. Dit is de doorloopfractie. Eventueel kan de reststroom (voor finaal te verwijderen) of het vaakst voorkomende materiaal ook de doorloopfractie zijn; in dit geval wordt de zware steenfractie mee gesorteerd via de manuele triage, samen met de andere selectief gewenste fracties.

Om het werkklimaat te verbeteren kan een klimaatinstallatie aangewend worden. Deze zorgt voor een lichte overdruk in de cabine. Daardoor wordt het binnendringen van stof zoveel mogelijk beperkt. Tevens zorgt de installatie voor de verwarming in de cabine.