Kogelmolens en varianten

Doorheen de tijd werd gebruik gemaakt van verschillende types van kogelmolens voor dispersie van pigmenten en hulpstoffen in het bindmiddel:

- conventionele kogelmolen

- roerwerkkogelmolen: sandmill (verticaal), parelmolen (verticaal of horizontaal)

- Coball-mill

Conventionele kogelmolen

Dit is een cilindrische trommel gedeeltelijk gevuld met stalen of porseleinen kogels van verschillende diameter. De trommel wordt gevuld met droge pigmenten en een bindmiddeloplossing of een voorgemengde pasta (eventueel met verdunning- en hulpstoffen). Kogelmolens variëren in grootte van 40 tot 6.000 liter. De draaitijd per lading kan sterk variëren: van minder dan 12 tot 72 uur. De trommel draait om zijn lengteas, waardoor de kogels over elkaar gaan rollen en zo de schuifkrachten opwekken die nodig zijn voor het dispergeren.

Bij het gebruik van kogelmolens is de temperatuurstijging relatief klein. Door de oplopende procestemperatuur en de afwezigheid van koeling, verdampt er toch oplosmiddel dat in het gesloten systeem niet weg kan. Daarom moet tijdens het proces regelmatig ontlucht worden om een te grote druk in het vat te voorkomen. Emissies kunnen gereduceerd worden door toepassing van puntafzuiging ter hoogte van de plaatsen waar gevuld en ontlucht wordt (bovenzijde) en gelost wordt (onderzijde). Kogelmolens zijn moeilijk te reinigen, zodat voor elke hoofdkleur een aparte molen moet worden gebruikt. Tijdens het draaien is er weinig toezicht nodig. De conventionele kogelmolens worden echter steeds minder gebruikt.

Roerwerk-kogelmolens (sandmill, parelmolen)

Deze werken volgens hetzelfde principe: een cilindrische maalkamer, nu gevuld met een speciaal soort zand of met glas- of kunststofparels. De batch zit echter niet opgesloten in de molen maar wordt er doorheen gepompt. Dit heeft als voordelen dat:

- de moleninhoud veel kleiner kan zijn dan de batchgrootte, wat voor gemakkelijkere reiniging en koeling van de molen zorgt;

- de hoeveelheid lucht en dus VOS in de maalkamer te verwaarlozen is en

- kortere maaltijden en minder energie nodig zijn omdat het specifieke vermogen groter is.

- Als voldoende pigment-bindmiddelmengsel voorhanden is, kan met de sandmill of parelmolen een continue productie worden gerealiseerd. De capaciteit van deze dispersieapparatuur is dan ook groter dan die van de grootste kogelmolen.

Bij de sandmill of zandmolen wordt zand gebruikt als een essentieel hulpmiddel (‘maalmedium’) bij het dispergeren. De sandmill bestaat uit een verticaal opgestelde cilindrische maalkamer die omgeven is door een koelmantel en waarvan de bovenzijde in verbinding staat met de lucht. In de maalkamer draait een as met maalschijven, die het zand in een wervelende beweging brengen, nodig om de schuifkrachten te doen ontstaan tussen de zandkorreltjes. Via een pomp wordt onderaan de maalkamer het voorgemengde pigment-bindmiddelmengsel toegevoegd. Door de druk bij de invoer en de roterende beweging wordt het mengsel omhoog gestuwd. Bovenop de maaltrommel bevindt zich een zeef, die alleen de dispersie en niet het zand doorlaat. De verf loopt ten slotte in een voorraadtank of afwerktank.

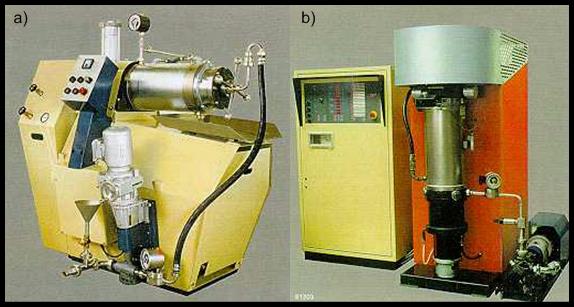

De parelmolen bestaat eveneens uit een maalkamer, gevuld met glas- of kunststofparels. Er bestaat een horizontale en een verticale variant (Figuur 3) die op dezelfde wijze werken. Ook hier is er een rotor met maalschijven en een toevoerpomp. De manier waarop verf en parels gescheiden worden is wel verschillend: in de parelmolen laat een zeer nauwe spleet tussen het laatste rotorblad en de achterrand van de maalkamer de verf door en houdt de parels in de maalkamer. Belangrijk is dat de parelmolen geheel gesloten is en dat de verf via een leiding naar een voorraadvat of afwerktank wordt gevoerd. Er is dus geen enkele mogelijkheid dat verdampend bindmiddel of verdunning in de werkruimte komt. Dit is om arbeidshygiënische overwegingen aantrekkelijk en heeft het milieuvoordeel dat dampen niet in de open lucht terechtkomen. Naast een milieuvriendelijke machine, is het ook een hoog technologische machine die minder uitval geeft dan de conventionele technieken en een beter product aflevert. De parelmolen wordt vooral gekozen omwille van het maalmedium nl. glazen, metalen of kunststofparels van verschillende diameter afhankelijk van de gewenste fijnheid. Het ziet er dan ook naar uit dat de parelmolen de zandmolen geheel zal verdringen. De resterende zandmolens in de bedrijven worden nu reeds gebruikt met parels (glas, zirconium) i.p.v. met zand. In Vlaanderen wordt zand niet meer als medium gebruikt.

Milieuaspecten

Emissie van oplosmiddelen naar de lucht: beperkt voor parelmolens.

Figuur 3. Horizontale (a) en verticale (b) parelmolen (naar Van Deynze et al., 1998).

Referenties

Van Deynze J., Vercaemst P., Van den Steen P. & Dijkmans R. (1998). Beste Beschikbare Technieken (BBT) voor Verf-, Lak-, Vernis- en Drukinktproductie, uitgegeven door Academia Press.