Paralleltrommel met keramische regeneratieve thermische oxidator (RTO)

Beschrijving

De paralleltrommel met keramische regeneratieve thermische oxidator (RTO) is een ‘upgrade’ van de techniek ‘naverbranding van de bitumendampen in de primaire droogtrommel’ (paragraaf 4.3.16). Bij gewone naverbranding wordt het gebruik van AG sterk beperkt en tevens kan het halen van de huidige emissiegrenswaarden niet gegarandeerd worden. De keramische RTO is een geavanceerde naverbrandingstechniek en gebruikt drie of meer keramische kamers of bedden om de afgassen volledig te oxideren/verbranden. Een eerste stap is het voorverwarmen van de keramische kamers, waarna het vuile procesgas over het eerste keramische bed wordt geleid via een kleppensysteem waarbij het gas een eerste keer wordt opgewarmd tot net onder de destructietemperatuur (ca. 850°C). Door middel van een gasbrander worden de gassen bijkomend opgewarmd in een ruimte boven de keramische bedden tot boven de destructietemperatuur van 850°C en zullen de VOS- en geurcomponenten (incl. benzeen) volledig thermisch geoxideerd worden. Het warme (gezuiverde) procesgas wordt dan over het tweede keramische bed gestuurd, waarbij het gas wordt afgekoeld en zijn warmte zal afgeven aan het tweede keramische bed. Tenslotte worden de gekoelde zuivere gassen afgevoerd naar de omgeving via de schoorsteen. (Bova Enviro+, 2021)

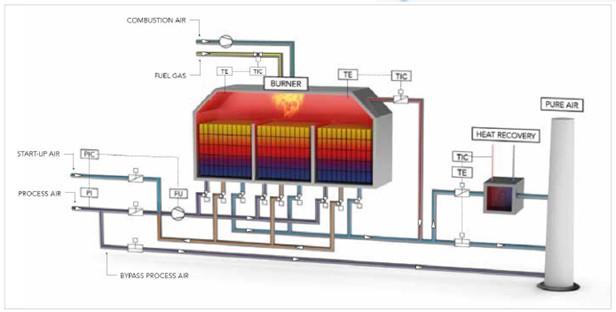

Figuur 34: Processchema van een RTO (Bedrijfsfolder Rotamill GmbH)

Figuur 35: Afbeelding van een RTO (Bedrijfsfolder Rotamill GmbH)

Toepasbaarheid

Deze maatregel heeft zijn nut bewezen en wordt courant toegepast in verschillende industriële toepassingen waarbij VOS vrijkomen en via end-of-pipe verwijderd dienen te worden, zoals o.a. de chemische industrie, voedings- en drankenindustrie, houtbewerking, en papier- en pulpindustrie.

Deze maatregel wordt echter (nog) niet courant toegepast op afgassen van asfaltcentrales.

Milieuaspecten

Deze techniek draagt bij aan het beperken van emissies van VOS en benzeen, evenals het verminderen van geurcomponenten. Hoewel de techniek bewezen effectief is voor gelijkaardige afgassen, ontbreken specifieke meetgegevens voor asfaltcentrales. De verwachting is dat de resultaten voor asfaltcentrales vergelijkbaar zullen zijn met die van een paralleltrommel met een afzonderlijke verbrandingskamer, gebruikmakend van een hetegasgenerator (zie paragraaf 4.3.13), mits de installatie nauwgezet wordt gevolgd en het proces goed is geoptimaliseerd.

Een nadeel van deze techniek, in het bijzonder vergeleken met de maatregel beschreven in 4.3.13, is het verhoogde energieverbruik en de daarmee samenhangende toename van broeikasgasemissies. Extra brandstof wordt toegevoegd voor naverbranding, wat resulteert in een hoger energieverbruik.

Financiële aspecten

Volgens berekeningen gemaakt in het kader van het rapport ‘behalen van de huidige benzeenemissiegrenswaarde’ (5 mg/Nm³) komt de benodigde hoeveelheid energie per uur op zo’n 0,287 MWh, wat overeenkomt met een meerkost van ca. 0,07 €/ton (afhankelijk van de huidige brandstofprijs), exclusief afschrijvingskosten en elektrisch verbruik.

(Bova Enviro+, 2021)

Voor een jaarlijkse productie van 200.000 ton asfalt wordt de investeringskost geraamd op 800.000 €. De extra energiekosten worden geschat op 25.000 €/jaar. (TopAsfalt, persoonlijke communicatie, 2023)

| Milieuvriendelijke techniek | Technische aspecten | Milieuaspecten | BBT | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Bewezen | Algemeen toepasbaar | Interne veiligheid | Kwaliteit | Globaal - technisch | Materiaal | Afvalwater | Lucht | Bodem | Geur | Afval | Energie - elektriciteitsverbruik | Geluid | Impact op de keten | Globaal - milieu | Economisch | ||

- Legende

1 Het is een gekende techniek, maar niet bewezen in de asfaltsector

2 De resultaten op het vlak van emissies naar lucht worden verwacht vergelijkbaar te zijn met die van een paralleltrommel met afzonderlijke verbrandingskamer m.b.v. hetegasgenerator (paragraaf 4.3.14), op voorwaarde dat de installatie goed wordt opgevolgd en de procesoptimalisatie op punt staat.

3 Door het injecteren van extra brandstof stijgt het energieverbruik, vooral in vergelijking met de techniek ‘paralleltrommel met afzonderlijke verbrandingskamer m.b.v. hetegasgenerator’ (paragraaf 4.3.14).

4 De techniek is een alternatief voor de toepassing van indirecte opwarming (4.3.13) bij bestaande installaties. De voorkeur gaat uit naar de toepassing van 4.3.13 omdat indirecte opwarming van granulaten de vorming van verontreinigende stoffen beperkt, terwijl deze maatregel een end-of-pipe werking heeft, de ervaring m.b.t. RTO voor asfaltcentrales beperkt is, en een RTO voor een toename van het energieverbruik zorgt.