Voorkomen van en beveiliging bij overdruk

Beschrijving

Het LNG in de LNG-brandstoftank van het voer- of vaartuig dat LNG wil (bij)tanken/bunkeren, heeft voor aanvang van het overslagproces een bepaalde druk en temperatuur. Dit LNG is doorgaans relatief warm en de druk in de brandstoftank eerder hoog[55]. Om de druk in de ontvangende tank te kunnen controleren en overdruk te voorkomen, kunnen verschillende maatregelen genomen worden die voor tankstations in detail beschreven staan in ISO 16924 (titel 7.4).

Een mogelijkheid is het voorzien van een gas- of dampretourleiding bij tank- en bunkeroperaties. Voor het vullen van een opslagtank wordt doorgaans geen dampretourleiding gebruikt (zie paragraaf verderop m.b.t. boven- en ondervulling). Terwijl de brandstoftank wordt gevuld met koud LNG, worden de dampen in de ontvangende tank via de dampretourleidingen naar de LNG-leverende tank geleid. Dampretourleidingen volgen hetzelfde traject als dat van de LNG-overdracht, echter in tegenovergestelde stroomrichting. Ze bevatten gas/damp i.p.v. vloeistof en bestaan uit aardgas in plaats van LNG (DNV GL, 2015). De slangen of armen die hierbij worden gebruikt, hebben voor bunkeroperaties typisch een diameter 3” (75 mm) tot 10” (250 mm) (M-Tech, 2012). Dampretourleidingen zijn voorzien van terugslagkleppen zodat er geen LNG langs die weg in de ontvangende tank kan geraken. Een uitzondering hierop zijn de schakelingen/regelingen die nodig zijn om de LNG-leverende installatie koud en op een aanvaardbare druk te houden. De dampretourslang is eveneens voorzien van een terugslagklep om te voorkomen dat damp vanuit de buffer van de verdeelzuil terug naar de voertuigtank kan stromen. De verdeelslang en de dampretourslang voor LNG zijn conform de geldende normen maximum 5 meter en minimum 3 meter lang. De verdeelslang en dampretourslang moeten voldoen aan NBN-EN 12434[56] of NBN-EN 13766[57]. De verdeelslang voor LNG moet bovendien anders gemarkeerd zijn dan de dampretourslang (PGS, 2013).

Bij bunkeroperaties wordt de leverdruk gecontroleerd door een verdamper op de LNG-leverende installatie die een drukopbouw kan realiseren in geval van een te lage LNG-druk, die het bijvoorbeeld onmogelijk maakt om het LNG naar de ontvangende tank te laten stromen. Door het opwarmen van LNG (bv. via de verdamper) zet de vloeistof uit, waardoor het niveau in de tank stijgt. Dit proces wordt omschreven als saturatie. Saturatie kan in het algemeen (dus ook bij LNG-tankstation) op verschillende manieren (Boil-off gas managementtechniek: Injecteren van methaan(gas) op een lokaal aardgasnet) gebeuren.

Bij bunkeroperaties en vulprocessen van opslagtanks bij tankstations met koud LNG (rond -162 °C) wordt vaak een boven- en ondervulling toegepast (DNV GL, 2015). Hierbij wordt de druk in de ontvangende tank manueel geregeld. De operator houdt de druk in het oog en doet de druk dalen door LNG langs boven in de ontvangende tank te laten stromen. Het LNG wordt bij vulling langs boven in de tank verneveld, wat tot een snelle drukdaling leidt. Wanneer de druk te laag dreigt te worden, en bijvoorbeeld het transferproces dreigt stil te vallen door een te beperkt drukverschil tussen leverend en ontvangend voer- en/of vaartuig, kan de druk verhogen wanneer de operator LNG langs de onderkant in de ontvangende tank laat stromen. Het is van belang om tussen het vulpunt en opslagtank een terugslagklep te hebben geïnstalleerd.

Andere cumulatief te nemen maatregelen om overdruk te voorkomen of de gevolgen ervan te beperken, zijn het voorzien van:

-

Preventief:

- Elektromagnetisch of pneumatisch aangestuurde automatische afsluiters die gestuurd worden door drukmetingen, en die de processen binnen de installatie op een aanvaardbaar drukniveau houden;

- een systeem voor afleverdrukherkenning dat waarborgt dat de finale afleverdruk aan het voer- of vaartuig niet boven de instelwaarde van het drukontlastingsventiel/veiligheids- of overdrukventiel van de voertuigtank komt. Een voorbeeld van een dergelijk systeem maakt dat op basis van voertuigherkenning na realiseren van de koppeling met de verdeelslang de juiste afleverdruk aan dat voer- of vaartuig wordt verzorgd.

-

Curatief:

- Mechanische veiligheidsventielen: ventielen die gebruikt worden om vloeistof of gas al dan niet door te laten. Er bestaan verschillende modellen, met wisselende aantallen leidingaansluitingen en doorstroomopeningen.

Veiligheidsventielen hebben tot doel om een deel van het dreigend te veel aan druk in de opslagtank af te voeren (TNO, 2015);

- Een breekplaat wordt in de praktijk soms voorzien op LNG-opslagtanks, dit om overdruk door overvulling voldoende te mitigeren. “Een breekplaat is een eenmalig te gebruiken overdrukbeveiliging die een systeem beschermt tegen overdrukken. Ze kunnen toegepast worden als extra bescherming bij het gebruik van veiligheidsafsluiters. Daarnaast zijn ze vaak ook een geschikt alternatief voor afsluiters.” (Verhoef, 2015).

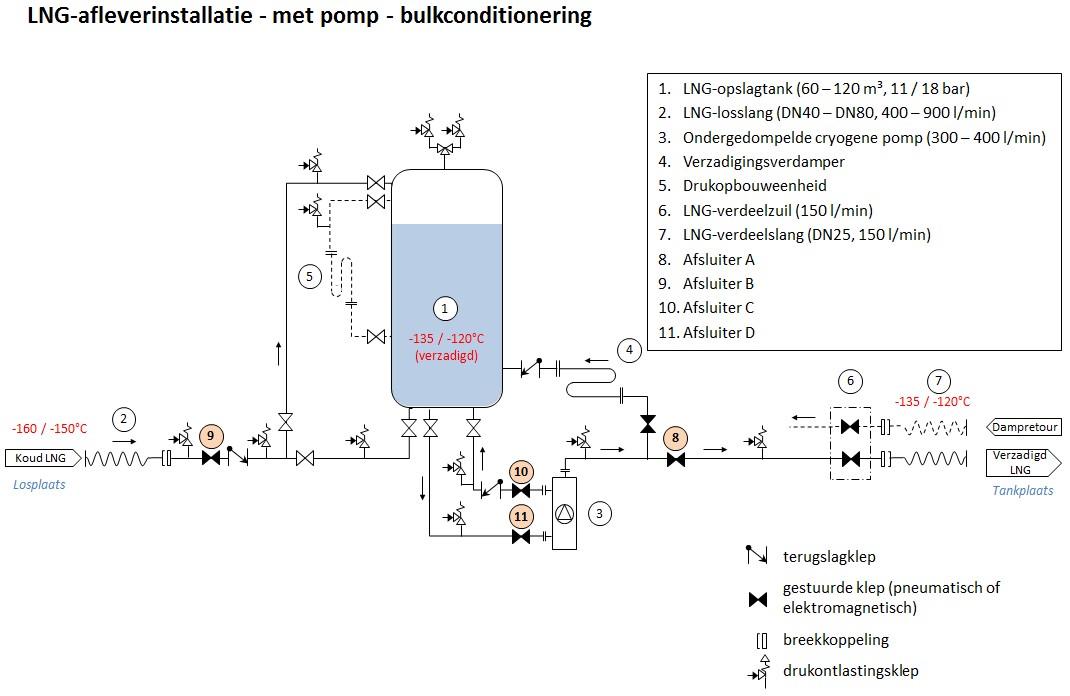

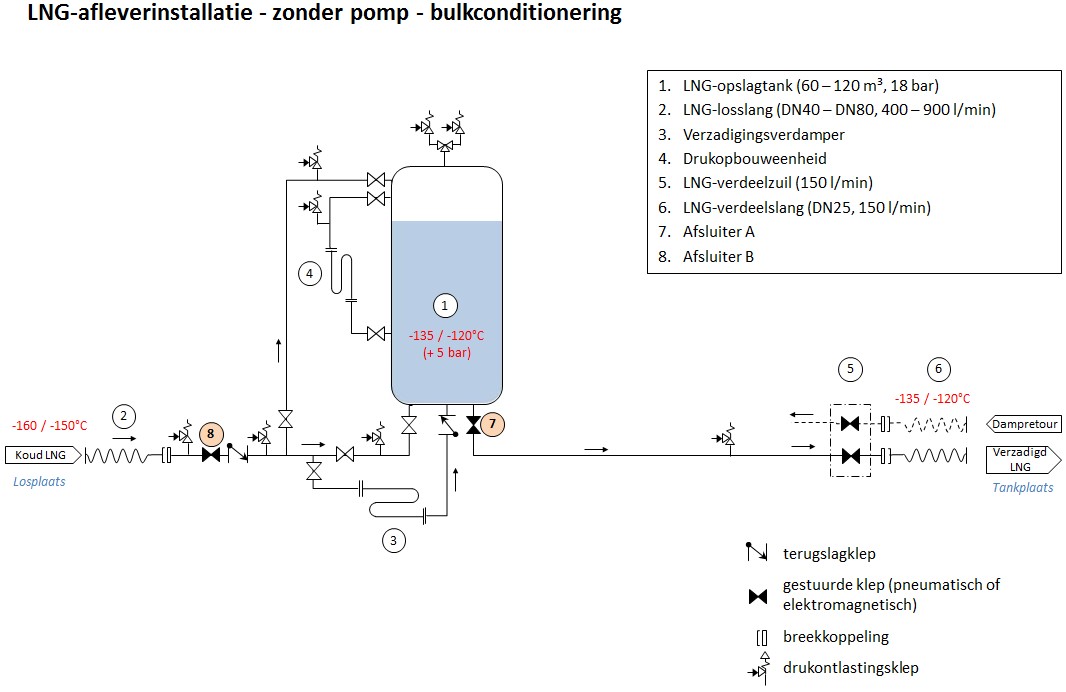

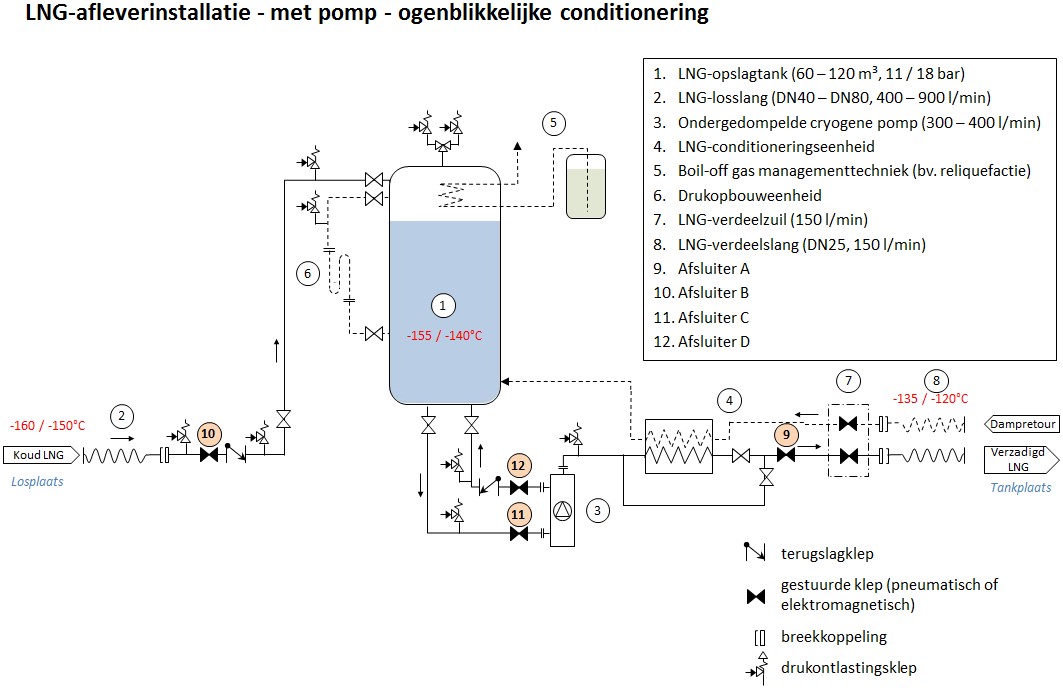

Figuur 30: Schema’s met de momenteel op de markt aanwezige uitvoeringen van LNG-afleverinstallaties, incl. aanduiding van de minimale afsluiters/gestuurde kleppen per uitvoeringsvorm (Gebaseerd op M-Tech, 2017).

Toepasbaarheid

Deze maatregel(en) zijn algemeen toepasbaar voor elke samenbouw of installatie waar een LNG-opslagtank onderdeel van uit maakt.

Voordeel voor milieu/veiligheidsniveau

Voorkomen van overdruk is in eerste instantie een veiligheidsmaatregel, maar de voorkoming leidt ook tot een voorkoming van milieu-impact door accidenteel vrijkomend LNG.

Specifieke voordelen van een breekplaat bij opslag van processen waar drukken voorkomen (Verhoef, 2015):

- een breekplaat weegt weinig en heeft een kleine inbouwmaat;

- een breekplaat is vaak goedkoper;

- een breekplaat vraagt geen onderhoud;

- de afdichting van de breekplaat is beter;

- een breekplaat heeft een korte responstijd

Specifieke nadelen van een breekplaat (Verhoef, 2015):

- een breekplaat kunt u éénmalig gebruiken;

- een breekplaat is niet hersluitbaar;

- een breekplaat kan niet getest worden;

- bij een breekplaat is de afwijking van de breekdruk +/- 5%, bij een veiligheidsafsluiter is dit +/- 3%;

- wanneer bij het openbarsten metaalstukjes afscheuren en in de leiding terecht komen, kan dit schade toebrengen

Financiële aspecten

De meerkost van de beschreven maatregelen zijn beperkt, aangezien de meeste installaties reeds standaard één of meer van de maatregelen bevat(ten).

[55] Warmte-insijpeling is de oorzaak van warm LNG. Zo zullen leidingdelen die gevuld met LNG zijn, en die ingeblokt staan tussen twee afsluiters, opwarmen door de omgeving (zon), en tot een drukverhoging bijdragen.

[56] EN 12434:2000: Cryogene vaten - Slangen voor cryogene toepassing. Norm volgende uit de Richtlijn m.b.t. drukapparatuur (1997/23)

[57] NBN EN 13766:2010: Thermoplastic Multi-Layer (Non-Vulcanized) Hoses And Hose Assemblies For The Transfer Of Liquid Petroleum Gas And Liquefied Natural Gas - Specification

| Milieuvriendelijke techniek | Technische aspecten | Milieuaspecten | BBT | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Bewezen | Algemeen toepasbaar | Interne veiligheid | Kwaliteit | Globaal - technisch | Lucht | Energie - elektriciteitsverbruik | Geluid en trillingen | Overige | Globaal - milieu | Externe veiligheid | Economisch | ||

| Dampretour bij verdeling van LNG | + | + | 0 | 0 | + | + | + | 0 | 0 | + | + | 0 | Ja |

| Boven- en ondervulling van LNG-opslagtanks | + | + | 0 | 0 | + | + | + | 0 | 0 | + | + | 0 | Ja |

| Breekplaat | + | + | + | 0 | + | - | - | - | 0 | - | +/- | 0 | Nee 1 |

| Afblaasvoorziening | + | + | + | 0 | + | 0 | 0 | 0 | 0 | 0 | + | - | Ja |

| Overdrukventielen & afleverdrukherkenning | + | + | + | 0 | + | 0 | 0 | 0 | 0 | 0 | + | 0 | Ja |

- Legende

- 0Geen/verwaarloosbaar effect

- -/--Negatief of zeer negatief effect

- -Negatief effect

- +/--Positief of zeer negatief effect

- +/-Soms een positief effect, soms een negatief effect

- +/0Positief of geen/verwaarloosbaar effect

- +Positief effect

1 Op basis van de ervaring van het begeleidingscomité, blijkt een breekplaat niet als een alternatief voor de andere maatregelen ter voorkoming van en beveiligen bij overdruk als BBT gebruikt te kunnen worden, maar kan wel als een extra (redundante) beschermingsmaatregel getroffen worden bovenop (overdruk)veiligheidsventielen/afsluiters.